迎接当前国际净零碳排浪潮,不仅各国政府和制造业大厂纷纷要求供应链须协力节能减排(废)碳,让积层制造应用可??扮演重要角色;以及後疫时代通膨隐??和交期瓶颈,都推进航太、汽机车、模具等加工产业,希??能跟上数位转型脚步,导入零接触变更设计与生产流程,也催熟电脑辅助设计CAX系统软体云端商机。

自从2009年金融海啸过後,由德国、美国为首,分别投入发展工业4.0、先进制造夥伴等制造业回流政策以来,後者也因此促使「积层制造(Additive Manufacturing;AM)」技术更备受关注。不仅可发挥其层层堆叠材料成为立体物件,直到一体加工成型的优势,实现传统工法无法完成的庞大或复杂设计形状的工件,而毋须采取模具分件接合方式,得以有效提高精度、大幅减省开发时间与开模成本;同时提高可靠度,对於昂贵材料使用率更隹。

随着近年来制造业对於少量多样化与客制化产品需求,不断缩短量产规模的日程;以及精度、品质要求日益严谨,导致模具加工精度、寿命和耐用度,成为产业致胜的关键。让业者开始引进各项先进软体科技和高阶精密设备,来协助终端产品稳定效能与品质,让制造工厂生产效益最大化,亦可实现模具智慧制造的本质。

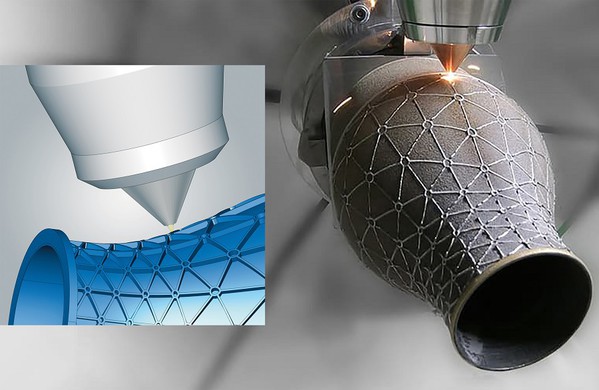

| 图1 : 由积层制造所使用的材料和产出工件效能,也都能符合现今半导体、航太、汽车等级品质要求,甚至用来披覆或协助修补、或翻新昂贵产品。(source:Autodesk) |

|

因此而引进积层制造的快速模具,也确实有助於缩短产品研发时间50%,将大幅降低业者的开发成本。一旦产品设计变更时,快速模具即可随时重新开始列印生产,让业者取得产品开发先机,大幅降低模具费用和库存成本;同时解决以传统模具生产方式,常会有每批次最少订单量(MOQ)限制,一旦数量不足时,就会造成业者沉重的库存压力。

且由积层制造所使用的材料和产出工件效能,也都能符合现今半导体、航太、汽车等级品质要求,甚至用来披覆或协助修补、或翻新昂贵产品。惟因其材质及构造非铁金属,具有多层异质材料和非均匀性;在零组件加工所需机械设备特性,也与单纯金属切削/成型(减法)加工机种有别。

产研合推积层制造 迎合净零碳排趋势

台湾工研院则在2012~2013年间,便开始结合国内外设备、材料、应用等产学研技术能量,形成雷射积层制造产业群聚,进而打造「雷射光谷」,提供产业从研发到试量产等服务;并将自主建立的超快雷射加工应用与光纤雷射源技术移转台湾厂商,逐步落实於产业化应用。

叁与其中的工具机大厂东台精机,则在2011年已率先投入开发雷射积层制造机种,并陆续开发出选择性雷射熔融(铺粉式Powder Bed Fusion;PBF)、整合传统五轴金属切削的直接能量沉积复合切削加工机(攻粉式Directed Energy Deposition;DED),後者只要在刀库里更换雷射、铣削主轴头,即可整合加/减混合(Hybrid)工法与材料,或在攻粉过程中改变材料磁性。

| 图2 : 叁与工研院雷射光谷的工具机大厂东台精机,则在2011年已率先投入开发一系列雷射积层制造机种。(摄影:陈念舜) |

|

另有东台独有的喷胶式砂模列印(BJ)加工机系列产品,尤其适合现今遭遇供应链瓶颈,客户需要更快速的模具制作方式来压缩模具制造周期,减少应变时间,才能提高抢单的竞争能力。模具业者既可透过喷胶黏粉积层制造技术,实现异型冷却水路设计,经过模拟分析验证後,用来开发电动车轻量化零组件所需热冲压模具。

既能提高水路复杂度,几??可列印出任何想像得到的复杂水路设计,更为贴近产品轮廓。当设置在接近产品表面、传统水路不易触及的领域,也能缩减冷却时间和热点,实现可调控模具温度的数位模具2.0时代,使之加工生产过程速度更快。

在日前举行的「打造净零时代竞争力论坛及特展(NET ZERO Day)」上,工研院也发表於积层制造所需「特用合金粉末试量产/验证技术平台」,透过合金材料设计与制作、气氛控制、粉末粒径控制以及造粒控制技术,达成高流动性合金粉末制备,并提升粉末真圆度与致密堆积度,降低烧结後合金之收缩率,维持产品的精度。

同时针对不同粉末成形及其後制程技术,提供符合该制程之粉末形态,建立各制程叁数,并进行微结构、物理和机械性质分析,以建立较隹的制程叁数,进行金属材料热加工模拟技术;加强技术差异化,提供量产前的特用合金粉末设计开发、高品质粉末制作、粉末粒径控制、制程叁数开发、粉末材料性能验证所需的Total Solution。

| 图3 : 工研院引进Gleeble 3500热加工模拟系统,模拟金属材料之高温性质测试或制程(source:research.unsw.edu.au)) |

|

其中,在金属材料热加工模拟技术方面,工研院使用Gleeble 3500热加工模拟系统模拟金属材料之高温性质测试或制程,由於采取电阻式加热的速率高,可同时快速改变温度与变形速率,进行单道次或多道次、单一或变化温度的热加工(拉伸、压缩)或热处理制程模拟;测试效率高,可降低测试材料消耗,缩短制程研发时间。

奥奔麦引进积层制造CAM模组 形塑完整流程链

此外,现由奥奔麦科技公司(Openmind)所引进的3~5轴高阶CAD/CAM系统软体hyperMILL ADDITIVE Manufacturing,也因为可直接获得德国总部支援先进制造技术、资源共享,强调不只卖软体,还可透过後处理器与客户端任何等级的工具机CNC控制器进行安全连线。

既有别於其他金属积层制造采取雷射逐层烧结或熔合粉末材料的PBF制程,仅适用於平面。而是专注於辅助经过喷嘴送入粉末或线材,并利用雷射或电弧熔化的DED制程,可应用於任何平面或自由曲面;或是於合适机台上添加材料,依照相同设置完成DED Hybrid machining混合加工。

分别针对航太、汽车、模具、能源、生医等产业需求,在2D/3D空间中控制不同材料应用的种类组合;透过hyperMILL同一软体介面编辑、模拟和产出程式,以辅助五轴工具机加工如倒钩区域、异型冷却管路等,特别复杂的零件几何形状,减少因大量刨除工法而浪费的材料,且具有主动防撞功能;进而灵活更新或修改、优化零组件设计版本,甚至在原有材料上增加不同特徵、材质,以修复损坏的零组件。

同时管理雷射控制指令和技术叁数,形成各种格子/网格策略,可以单独微幅控制进给方向和角度、馀量重叠、应用厚度,自动计算应用区域的刀具路径,防止在同向重覆堆叠过程中,造成材料遭受过多剪力而易脆;以及选择连续或间断供料,避免因过度集中起始点过热。

| 图4 : 奥奔麦科技公司目前专注於雷射积层制造DED制程,并透过单一软体hyperMILL ADDITIVE Manufacturing完美整合设计、分析、制造流程链(source:source--designworldonline.com) |

|

藉此可在原本基板或零组件素材上,透过焊接组(混)合材质、特性的材料而创建零件;逐步添加各种复杂功能,例如再经过铣削,强化刚性、硬度抗磨损。进而添加其他几何特徵到现有零件上并重新加工,以灵活应对设计变更;通过额外添加的材料层,来强化某些区域的零件,或者是针对性改变其表面特性或属性。还可结合工业机器人、机上量测修复和返工损坏区域,例如冲压模具磨损的切削刃,或是再次翻新整修涡轮叶片、模具等零组件等,不必拆卸送修而影响精度。

奥奔麦科技公司AE经理李瑞胜进一步指出,现今积层制造零组件面临的挑战,包括:对於外观须精准加工特徵和曲面,以提高表面光洁度;待完成加工复杂工件或内部空洞结构後,还须规划移除支撑结构,或不必要的刀具路径。

若能将之完美整合到hyperMILL设计←分析←制造流程链中,在设计阶段就会有各种接囗介面(interfaces),用於导入模型和积层制造素材数据,并加入CAD模型与真实夹持状况的最隹拟合(Best Fit)解决方案,在单机或多站积层制造时,经过夹紧/固定、对齐和检查复杂工件、定义实际的NC原点,与CAD数据确保一致性。

进而在制造阶段生成最隹NC程式、调校CNC数控系统,针对难以到达的区域执行2,5D、3D和五轴综合加工策略,以及模型和积层制造素材的主动模拟、防干涉或碰撞、空(过)切等检查功能,优化积层制造与五轴切削加工路径,实现精确加工,控制残料位置,减少不必要浪费。最终在机上量测阶段处理CAD数据(printed stock),反??到hyperMILL软体检查加工特徵的尺寸和方向,并使用3D点量测对於积层制造零组件的各区域进行表面品质检查。

奥奔麦甚至还提供了Teamviewer软体,以便协助设计部门工程师进行居家作业,随时更新软体版本、延伸应用模组,与现场操作人员连线变更设计;只要得知刀具叁数、工件摆放位置及座标原点,就能更精准模拟实机上线状态,自动计算出最隹刀具路径,预估加工时间,提升品质和效率。

欧特克结合衍生式设计 提供积层制造平台应用服务

然而,由於现今所有的市售软体,几??没有任何一套可100%涵盖所有功能,即使有也是天价。惟若能在关键环节选用正确的方法或是工具,才是真正完善的制造解决方案!美商欧特克公司(Autodesk)旗下的云端完善生态系Fusion360,便相当符合此当今趋势。

随着近年来疫情反覆爆发,迫使企业居家工作、远距开会等零接触形式已成为常态,导致各部门的协同作业模式也出现改变。「当工程师不再待在办公室或产线上时,产品从分析、设计、制造等各阶段资料共享也会比过往更加严峻。」

目前已有许多企业开始导入数位转型,改善并加快设计流程,同时须导入合宜的工具或平台,才能真正收「工欲善其事,必先利其器」之效。Autodesk的Fusion 360云端平台多年来发展至今,向来都是基於云端去开发各种功能,进而整合了CAD/CAM/CAE系统软体。

一旦有必要整并各种工作流程,即可选用Fusion 360线上CAD软体,包含AutoCAD、Inventor;CAE软体领域,则有Nastran in CAD、MoldFlow;以及属於CAM软体的PowerMill、Inventor Cam,可让每个生产环节都有相对应软体可提供客户,并带来衍生式设计及Fusion Team等全新功能。

例如在设计部门中,工程师就可以透过完善的建模功能,或是衍生式设计预先设定限制条件,再透过Autodesk的云端伺服器运算分析上传的资料,朝着特定方向来为客户找出成千上百万种方案,使用者只需要利用筛选器,从中找到自己想要的「最隹设计解」,就能往下延伸工作,不像传统地端设备占用CPU运算、记忆体资源且耗能,省去大量时间及成本。

接着经由Fusion 360保存档案,利用CAE功能来分析、验证;待延伸到了CAM制造介面,无论是增材或减材制造,Fusion 360的CAM软体都能胜任模拟机台动作和加工路径。且因为後者具备完善的车削、3~5轴铣削和积层制造功能,即使需要再行产品设计变更,也毋须切换软体。现场操作人员只要透过Fusion Team来传递讯息和共享最新版本CAD/CAM/CAE资料,在家上班的设计人员就可以马上修正、变更,提高整体生产效率与品质,让公司能藉转型数位制造得到最大好处!

未来Autodesk也不排除导入人工智慧(AI)技术,利用累积资料建立模型、云端计算力,让使用者、厂商加速找出最隹解;进而将之相关叁数定型化,产生自动化流程并通过验证,方便其他人不必再重新搜寻或输入叁数,将有助於提高模拟分析验证的效率和精度。

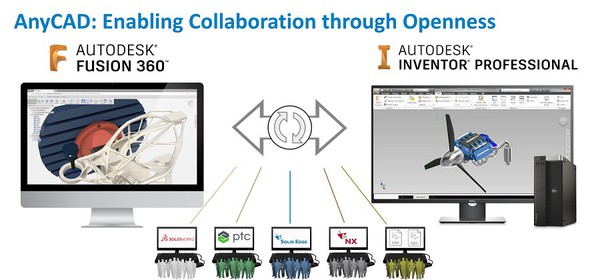

| 图5 : Forge平台可以接受任意一家厂商或是友商的MES、AR/VR等资料,符合近几年来相当推崇的AnyCAD概念,得以让Autodesk用户藉此开发的各种平台及软体功能,享有非常高的自由度,(source:Autodesk) |

|

Autodesk在近年来持续推广积层(增材)制造解决方案过程中也发现,经常有客户选择与性价比极高的Fusion360衍生式设计串联整合,从减少材料用量与找到产品最隹结构的方向考量,提供更多样化设计优势。

例如欧洲航太制造龙头AIRBUS,便透过Fusion360的衍生式设计来优化无人机结构,确保在减重50%的情况下,仍然保有相同结构强度,更能提高生产效率。也有通用汽车(GM)工程师在设计汽车座椅支架的阶段,导入Fusion360的衍伸式设计与增材制造,使之产品减重40%、提高结构强度20%。

面对当前远距离、居家工作等上班模式,Fusion 360还可以透过帐号授权模式,取代过往一机一用户的License授权模式,让用户得以随时随机,跨装置登入使用;以及透过Fusion Team共享资料,比起过往透过USB传递或e-mail发送资料来得更安全、有效率,不必担心公司运作可能随时中止,用户也可以透过Fusion Team来读取团队资料。

值得一提的是,Autodesk还有另一个开源平台Forge,可以接受任意一家厂商或是友商的MES、AR/VR等资料,这也是Autodesk近几年推崇的AnyCAD概念,得以让Autodesk众多用户,都能藉此在Forge平台上开发各种平台及软体功能,整合不同软体间的工作流、营运价值链,促使平台间的串连性与客制化程式可以有非常高的自由度,更为符合使用者开发需求!

原因即在於Forge平台能做到完整的可视化,将Inventor建立的工具机设备模型与Revit建立的工厂实景,一起汇整至Forge进行整体产线的可视化开发及评估,能让企业在购买工具机设备前,可以很快速了解设备与自家工厂是否吻合,也能清楚掌握整体的产线状态,省下高额成本与避开风险。

近期Autodesk也宣布叁与工研院VMX公有机械云平台商转,不仅利用Autodesk也有类似於App Store或是Play商店的程式集,而称之为Autodesk App Store,可以接受由各国用户或是程式开发商、法人单位所发行的各类外挂程式,其中Forge创建完成的工具也都是针对程式而执行客制化开发,以提高CAD/CAM/CAE整合能力及效率;进而导入国外先进制造场域累积的应用经验、工法,刺激产业数位转型成长。

**刊头图(source:Autodesk)