当这一波台湾疫情快速升为三级警戒之后,最让制造加工业最困扰的,便是该如何落实分舱分流规定?对于目前正忙于配合企业数位转型,而在现场与办公室之间来回奔波的电脑辅助制造CAM软体人员而言,无异火上添油,亟须透过专业软体商协助,搭配先进制造设备、刀具/刀把、工法,才能收事半功倍之效。

根据经济部最新宣布「企业因应疫情持续经营指引」中,便建议业者应尽可能让行政、研发人员等可以在家上班者尽可能居家,或至少鼓励一半人力在家上班;倘若是不能中断的核心业务或生产线,也应减少劳工出勤或与之协商,才能落实分舱分流,以达到最佳人力调配。

对于制造加工业界负责操作电脑辅助制造软体CAM人员而言,因此既须透过远距作业,对内与业务、设计、制造部门零接触交流,加快数位转型脚步,以降低传染风险;对外还要迎合国际景气回温,新兴净零碳排产业崛起,在原物料及运费高涨的威胁下,赶工交付订单,从而快速导入适用刀具/刀把、工法与自动化设备,以同时降低成本、提高良率的沉重工作负担,无异火上添油。

| 图1 : 对於CAM操作人员而言,必须在原物料及运费高涨的威胁下,赶工交付订单,从而快速导入适用刀具/刀把、工法,以同时降低成本、提高良率的沉重工作负担,无异火上添油。(source: adsknews.autodesk.com) |

|

hyperMILL BEST FIT上线问世 加快数位转型脚步

德国专业CAM软体商hyperMILL在台湾子公司奥奔麦科技公司(OPEN MIND)总经理陈明均便指出,自2020年疫情扩散开始,OPEN MIND便启动了线上机制,陆续推出如:线上研讨会(Webinar)、线上产品演示(on-line demo)、远端教学与培训等服务,经过一年多来累积了大量有价值的经验。

如今正值全国三级警戒时期,OPEN MIND台湾团队也透过远端会议与线上学习机制,正在加强准备即将于6月下旬问世推出hyperMILL最新版本软体中的「hyperMILL BEST FIT」功能模组。

陈明均进一步指出,该模组与领先设备模拟业界的「hyperMILL VIRTUAL Machining」模组整合之后,除了能经由虚拟并最佳化加工机设备动作,以进行碰撞检测及最佳化回避措施之外;还能整合机上量测数据,防止如铸/锻造、金属3D列印等实体工件胚料尺寸,或外型变化较大者,于机器人或机上夹持后可能发生的夹持偏位。

陈明均强调:「透过 hyperMILL BEST FIT推算并调整CNC控制器输出的每次NC code,都是针对机上所夹持工件的最真实位置与大小进行加工,并配合OMV机上量测系统,从而避免了传统上单一加工程式,容易因为胚料大小不一、机器人搬运或夹持错位,造成不良品浪费及耗能,尤其适用于现今多样少量化、大批量客制化生产需求。」

再搭配 Connected Machining 模组之后,更可透过网路远端来与设备连线,让End user从hyperMILL上传CAM数据资料;或透过CNC数控系统,取得机台刀具寿命、夹持位置座标等参数,回传hyperMILL进行加工模拟;待双向同步整合、验证后,才自远端启动机台加工,确保设备、刀具安全并减少产出不良品,还能目前对于减少人员聚集接触、支援远距作业(WFH)等防疫要求。

陈明均强调,「We push machining to the limit」向来是OPEN MIND的核心理念,当1994年hyperMILL于德国创立时,所秉持的就是解决客户在加工中所遇到的深穴加工难题,并据以研发出了以五轴设备同动控制简易编程为主的CAM软体。

陈明均说:「OPEN MIND秉持从来不怕改变,勇于挑战传统作法的理念。不只推广软体,而是从CAD/CAM软体的角度出发,同步配合刀具、设备3方的全新概念,来提升客户加工的总体价值。」

当时更考虑到了设备构型的多样性,加以控制器的复杂与专业等,都与金属加工的专业大相径庭。 「所以OPEN MIND 将CAM软体与设备的介面 POST PROCESSOR 后处理器视为交付给客户使用的完整方案之内,而非交由客户自己或经销商服务商等自行处理,得以在全球范围内,对不同设备品牌提供最大的支持资源。」

开发客制化专用刀具 支援创新设备编程与工法

随着现今加工材料越来越多样,传统代工厂毛利也不过18%,所以都会要求现场使用刀具cost down,唯恐影响管控工厂成本而不敢多用。但随着景气快速回温导致原物料高涨,又须赶工抢单;产业逐步转型升级,接单价值越来越高,就不敢采用廉价刀具,以免产生NG不良品。

等到业者利用CAM软体掌握了特殊工法和应用之后,敢于投入开发特殊应用的昂贵、客制化新刀具,搭配多轴/多工复合加工机,不必再迁就工法限制而分段加工。最终得以缩减一半工序,同时提高多样开发及少量生产速度、精度及良率;近期还开发出专利不对称刀型来加工轻金属、复合材料等,加快排屑速度。

包含国内外刀具厂商若经过数位化流程完成客制化刀具设计,就能在加工前即时加入hyperMILL软体刀具资料库运算,或是由客户经hyperMILL完成编程后,即可向刀具厂商提出所需客制化刀具的类型。OPEN MIND如今也透过在全世界范围里,广泛与不同加工机设备、刀具厂商配合,研制开发出了如锥度筒形刀、滚动车削,针对复合材料加工的Knife刀片6轴超音波切削,提供适合的多轴加工路径;并配合铣磨整合加工、金属积层复合加工机等工法、设备,得以轻易实现许多德、日系创新加工设备的编程,发挥真正效能。

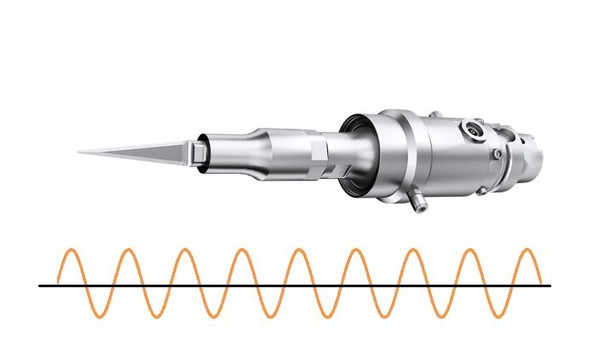

| 图2 : OPEN MIND透过广泛与不同加工机设备、刀具厂商配合,研制开发出了 |

|

针对复合材料加工的Knife刀片6轴超音波切削等工法,得以轻易实现许多德、日系创新加工设备的编程。 (source: OPEN MIND)

OPEN MIND 于6月发表hyperMILL最新版本,也会新增积层制造(加法)和切削(减法)混合加工模组,确保加减法及后续模拟、验证等流程都能在同一介面完成。陈明均强调:「CAM软体在该领域的强项,就是在规划堆叠路径,但OPEN MIND与同业最大分别,就是所有加工方法、策略等,都是汲取现场实作经验而转化为路径,其中都隐含着加工效率与基本原理。所以即使是加减法混合加工路径,也是从积层制造的视角出发,而不是传统以几何形状来思考的减法路径为基础! 」

经过与工具机等硬体设备厂密切合作验证后,OPEN MIND发现两者存在根本差异,在于积层制造的每层烧结过后,都会有变形或等待冷却时间,以及每层之间的高度、强度都会有差异,必须足以支撑,6月新版hyperMILL也将发表专用于积层制造所规划的独有堆叠路径。

| 图3 : OPEN MIND发表hyperMILL最新版本,新增积层制造(加法)和切削(减法)混合加工模组,确保加减法及後续模拟、验证等流程都能在同一介面完成。(source: OPEN MIND) |

|

陈明均指出,目前该公司德国总部的产品与研发团队与许多设备及控制器厂商的沟通与配合都非常的紧密,OPEN MIND作为台湾区域子公司,也有幸能于第一时间透过hyperMILL接触到许多客户在加工上的创新做法,期望能将之引入台湾,为本地加工业界添加薪火;对于台湾工具机、机器人及周边零配件等自动化设备系统厂商,同样抱持着open mind开放的态度,乐于交流各自Domain knowledge,共同为贡献业界贡献,将加工做到极致!

.

丸荣超音波工法 强调低温加工省工序

此外,台湾专业刀把制造厂丸荣机械近年来致力推广的超音波刀把,则除了强调完全自主研发,诉求不必客户改变既有机台、刀具,也可望从最近这波因为全球抵抗极端气候变迁,而加速推动2050年净零碳排进程中崛起的新兴产业应用时获利。

丸荣机械公司超音波部副总经理李肇庆认为,由于全球工具机消费市场需求稳定,一旦欧美日系工具机受疫情冲击,造成产能供应不及,客户就会转向之前受疫情影响较低的台湾、中国大陆工厂下单补足。以及丸荣持续深耕高精度和稳定性的高单价市场,目前是台湾少数通过台积电供应链认证的耗材加工厂商,半导体加工业约贡献3成,近来营收表现尚佳。

李肇庆回顾当初决定投入开发超音波刀把的缘由,最早是因为参观金属工业研究发展中心(MIDC)与协鸿工业合作开发的超音波主轴成果,认为此系利用压电振动原理,再经过模组化置入刀把的产品技术并不难,所以省下过往申请科专计画旷日废时的繁复程序,所以决定出资委由金属中心协同开发后,再行技术移转。

「虽然后续难免历经反覆修改设计图,遭遇不同待解决难题的过程,但都由丸荣自主克服,而确实掌握关键研发技术。」李肇庆说,如今该公司已是全台湾唯一在内部自行成立加工验证专责部门,并累积拥有丰富的超音波加工参数、夹治具、材料等专业知识。

相较于较早推出超音波工法的国内外工具机大厂,丸荣没有必要与之竞争,而是站在零配件制造业者的角度来看,一般在中小型三轴标准型加工机应用的刀把,只是为服务客人需求的服务之一。丸荣因为生产用于大型加工机种的夹头/搪头市占率已达50%以上、自己又懂加工的前提下,只诉求如何能让使用者就地「无痛升级」,所以决定从刀把本业向外衍生应用。搭配搭配自动追频式超音波发振机,以PLC连线客户既有CNC数控系统,执行开关及扫/追/定频动作,进而自动换刀;协助End user客户的操作人员尽快上手,采用弹性筒夹,夹持加工精度可达5μm、可微细加工最小孔径达0.05mm。

| 图4 : 丸荣机械超音波刀把订单仍主要来自於航太、飞弹等军工产业End user需求居多,曾与客户合作开发零膨胀玻璃陀螺仪。(摄影:陈念舜) |

|

他也坦言,虽然看好超音波加工应用前景,刚开始投入市场推广的前4年确实很辛苦,也曾搭配过工具机制造业者Turnkey solution解决方案,协助在刀把内嵌晶片或加装感测器来读取加工参数。但订单仍主要来自于航太、飞弹等军工产业End user需求居多,曾与客户合作开发零膨胀玻璃陀螺仪。

同时与刀具厂商合作,推动以超音波加工新镍基/高温合金,解决传统钻铣切削工法达400℃时,工件会硬化而导致断刀问题。李肇庆进一步指出,由于超音波加工采取上下振动原理,刃口不会维持在定点而造成过热或沾黏切屑,可维持于200~300℃间达到相同效率,也相对安全;搭配该公司可支援中心出水断屑、自动换刀的超音波刀把,导致加工效率更高,也不必频繁更换刀具或影响寿命,适用于加工容易沾黏或硬化材料的效果愈佳。甚至是在积层制造3D printing烧结之后再切削的混合工法,也不必如过去担心热处理后工件会容易变形,而有效缩短工时。同时提高新款超音波刀把加工效率2~3倍。

李肇庆说:「现在新一代作法是干式切削,除了可减少排放废切削液,也符合目前在大陆部份城市作法,要求加工业者须能提出适合排放废切削液的地点,才准开工。」,包含欧洲也有类似规定,预估台湾应该会在5年内跟进,丸荣则早已与瑞典大学合作,开发加入液态氮的冷冻切削工法。

**刊头照(source: SANDVIK Coromant)