雲端平台、大數據與人工智慧的整合,是目前大多數企業所追求的技術目標。傳統的企業系統架構中,不同的團隊、部門,甚至是不同的個人,往往會自行建置專屬的資料庫。相同數據分別放置在不同地方就有機會有不同的修正,導致公司內部的數據資料無法統一。並且,由於數據不統一、資訊無法分享,常導致產品在開發過程中無法延續以往的開發經驗或修正已知的開發問題;發散的數據資料更是未來企業邁向AI的一大阻礙。所以如何統一存放、安全管理龐大的數據資料,並整理出有效資訊讓其表單化、視覺化是非常重要的課題。

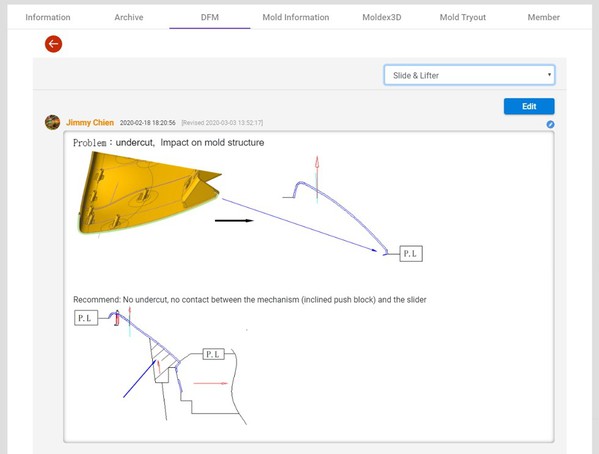

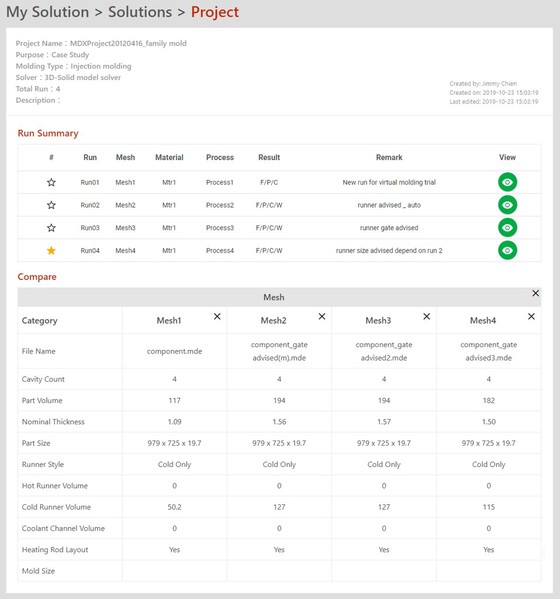

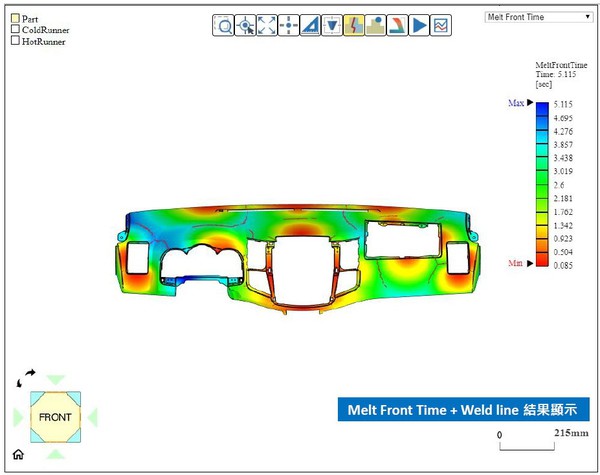

Moldex3D iSLM是基於數據管理與應用開發的雲平台系統。當需要開發一套新的模具時,使用者可以透過iSLM Solution Management創建模具專案,並記錄從可製造設計評估(Design for Manufacturing, DFM )(圖1)、計算輔助工程分析(Computing Aided Engineering, CAE)(圖2、圖3)到最後現場試模的所有數據資料。因此,當現場試模結束後,iSLM會將試模數據回傳至Solution中與CAE數據進行虛實比對(圖4)。

| 圖1 : 可自行設定不同的DFM(可製造設計評估)紀錄來處理特定議題(DFM) |

|

| 圖2 : 專案資料分析,可比對不同的網格、材料和製程的詳細數據,來了解不同分析參數設定的差異性 |

|

| 圖3 : 在3D Viewer中檢視CAE分析結果 |

|

Knowledge Management(KM)相當於整個iSLM的資料庫搜尋系統。使用者能透過模具建置時所定義的分類項目(Industry、Product、Part)、模具材料、模具厚度、模具體積等數據,來快速從過往篩選出可參考的模具設計(圖5),並可以自行選取模具,藉由KM的比較功能,從中獲取相似模具中CAE分析與現場試模的開發經驗或問題。開發人員若於產品開發前,能夠參考過去經驗,不僅能減少時間成本,更能使CAE人員透過這樣的比對方式,吸取實際試模數據設定經驗,使CAE參數設定更能符合真實設定。

透過iSLM雲平台,企業可以更有效的管理模具開發過程中所有相關數據,並整合從DFM、CAE分析到現場試模紀錄資料,快速累積數據,實現虛實整合。而將數據視覺化的呈現,也能讓整個工作流程透明化,使團隊工作更有效率的進行。未來iSLM平台更會透過機器學習以及深度學習的方式,讓iSLM所累積的大量數據資料能更有效的被利用。

(本文作者陳玠文為科盛科技研發處工程師)