介绍

过去几年,发光二极体(LED)的应用领域大幅扩展,其中成长最快同时也最具潜力的市场是液晶显示器(LCD)的背光应用。过去几年,白光LED已经随着小型显示器的背光应用而逐渐普及,目前几乎所有行动电话中的彩色液晶面板都由LED来提供背光,最近白光LED更开始迈入需要更高效能与更长运作时间的膝上型显示器背光应用。不过LED在进入大尺寸显示器,如个人电脑显示器与电视应用上并未成功,因为除了更佳的效能以及更长的运作时间外,大型液晶面板需要使用如红、绿、蓝(RGB)这类的LED来创造更丰富的色彩范围,才能提供比使用CCFL背光更好的采购诱因。

采用RGB LED背光的主要取舍考量,包括因为LED需要进行色彩混合、效率可待提升、以及在组装上需要较高的成本,虽然市场上已经出现许多针对这个应用领域所设计的RGB LED解决方案,但却没有一个能够真正满足客户的要求,因此我们需要新的封装方式来真正地满足LED背光市场。离散式的LED封装,由于体积较大,同时在色彩混合与温度管理上的处理上也较为复杂,因此无法取代CCFL解决方案。为了扩展RGB LED背光在大尺寸液晶显示器与电视上的应用,厂商便开发晶粒直焊基板(Chip-On-Board;COB)封装RGB LED发光模组,如(图一)所示。

| 《图一 即插即用的COB LED模块 》 | 数据源:Avago Technologies |

|

COB晶粒直焊机板封装

传统的封装方式,是将LED晶片安装在基体上,作为架构离散式LED元件的载体,然后再将LED元件安排在印刷电路板上,来达成RGB LED光源的组合。其中较低功率的元件,采用以FR4为材料的普通印刷电路板,在高功率应用上则采用金属核心印刷电路板(Metal Core PCB;MCPCB)来加强散热。传统的作法在需要较高光度输出密度时会面临限制,原因是离散式LED基体与焊接点所需要的空间相当大,同时LED基体的设计方式通常也会为在单一封装中设计多重晶片电路带来限制。

新的作法是将LED晶片直接安装在印刷电路板上,目前绝大部分直接使用MCPCB来取得最低热阻。 MCPCB的典型结构是在铝质平板上方安排电路走线,并以一厚度相当薄的隔离层分开,这个隔离层必须能够避免短路,但却会牺牲了散热效果。由于传导路径较短,因此运作中LED晶片所产生的热就可以高效率地透过MCPCB有效传导到散热片,如(图二)所示。

| 《图二 离散式组件与COB封装方式的温度传导路径比较》 |

|

可靠度的强化

由于制造上的方便性,塑胶材料广泛被使用在目前的LED封装上,例如塑胶塑模反射罩,就被用来把LED晶片所发出的侧面光反射到目标方向,而塑胶封装则可以用来保护晶片本身并用来形成光折射用透镜。但是塑胶在长期暴露在紫外光或高温下会开始劣化,其中泛黄效应会造成反射器反射能力以及封装材料穿透性的劣化,因此经过一段时间以后,光度输出就会下降,这个劣化问题也就成为LED背光进入大尺寸显示应用的挑战。通常电视与显示器需要最少50000个小时的较长运作时间,行动电话只需1000小时,膝上型则要求15000个小时。

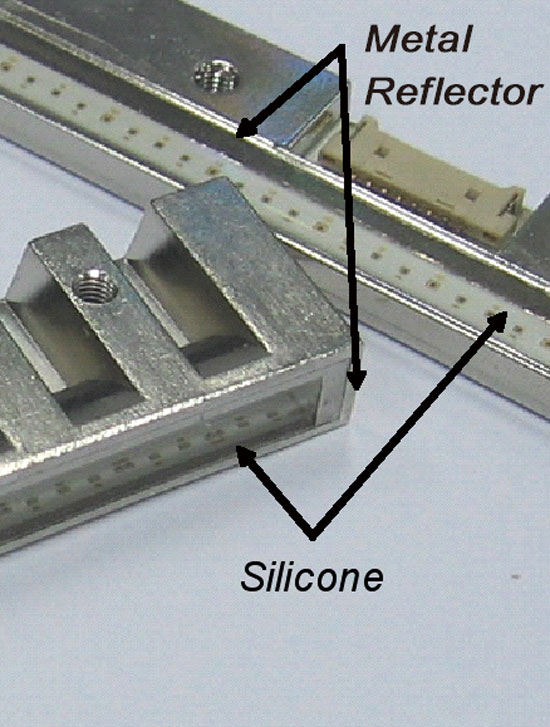

COB封装使用金属反射器与矽树脂封装,来解决劣化的问题,如(图三)所示。实际的可靠度测量结果显示,在高温情况下运作7000小时后并没有劣化的征兆,另外(图四)则是COB封装在70oC高温下运作的劣化倾向曲线图。

| 《图三 采用硅树脂封装与金属反射器的COB封装结构》 |

|

| 《图四 高温运作情况下的AlInGaP LED劣化速度与InGaN LED劣化速度》 |

|

精简尺寸与更佳的混色效果

目前液晶显示技术正与CRT、背投影以及电浆显示器竞逐较大尺寸市场,CRT与背投影方式成本较低,但电浆与液晶显示器则在尺寸上较薄。为了能够让LED进入液晶显示背光市场,尺寸就成为一个不可被忽略的重要条件,而如何在目前液晶显示背光模组所使用的空间内,有效将RGB光线加以混合,就成为工程师面临的一项重要挑战。

COB封装方式让光源在与现有解决方案比较时显得更为精简,如(图五)所示。

其中LED晶片间的间距大幅被缩小,通常LED元件间的最小间距为5mm,COB方式则能够将它降低到2mm,此外,由于不再需要基体,因此光源的厚度也被降低,透过这样的作法可以达到相当薄的尺寸。

当LED的间距缩小后,进行混色所需的区域大小也同时缩减,如(图六)所示。

要达到由光源到导光板(Light Guide Plate;LGP)的高光耦合效率,COB封装中采用了反射器来产生所需的发光模式。透光孔是一个长型的正方形条状物体,安装在导光板的侧面,由LED晶片所发出的光可以在很少的损失下传导到导光板,藉由这样的强化动作,可以把背光模组中所需的色彩混合区域缩到最小。

随插即用

目前在大尺寸液晶显示萤幕,业界通常还是使用CCFL,因此在安装时,不需回焊的程序,同时可针对不同尺寸的显示器,提供各种不同长度的CCFL灯管。并且,CCFL的亮度可以透过在背光模组中加入更多的灯管来提升,亦即整个安装程序,就是方便的随插即用方式。因此我们必须要能够将背光模组制造商由CCFL转换到LED所增加的额外付出减到最低,才能够让这项选择更具备吸引力。

COB LED模组在设计时采用长条型设计,目的是能够依面板的尺寸以及亮度要求,采取水平或垂直方式堆叠组合。每个COB模组都具备用来进行电气连接的标准连接器,同时每个色彩通道都可以被分别定址,具有高弹性的驱动电路设计,安装则可以使用M3螺丝,因此可以免除LED组装程序中复杂的回焊过程。

结果

我们在24吋CCFL背光模组中,放入两列的COB封装来进行效能的研究。背光模组包含一个导光板,并在导光板下方加入反射板,上方则加上扩散膜与棱镜片,并在棱镜片上进行测量。

简单的温度管理

COB封装直接焊接在背金属板上,因此由LED晶片所产生的热,可以有效地在大型金属框上扩散,达成散热效果。在现有的金属框架外,背光模组不需加入其他散热片,以这样的组态而言,整个背光模组能够将温度维持在低于70oC,如(图七)所示。

| 《图七 COB封装在背光模块侧光式应用的温度分析》 |

|

良好的混色能力

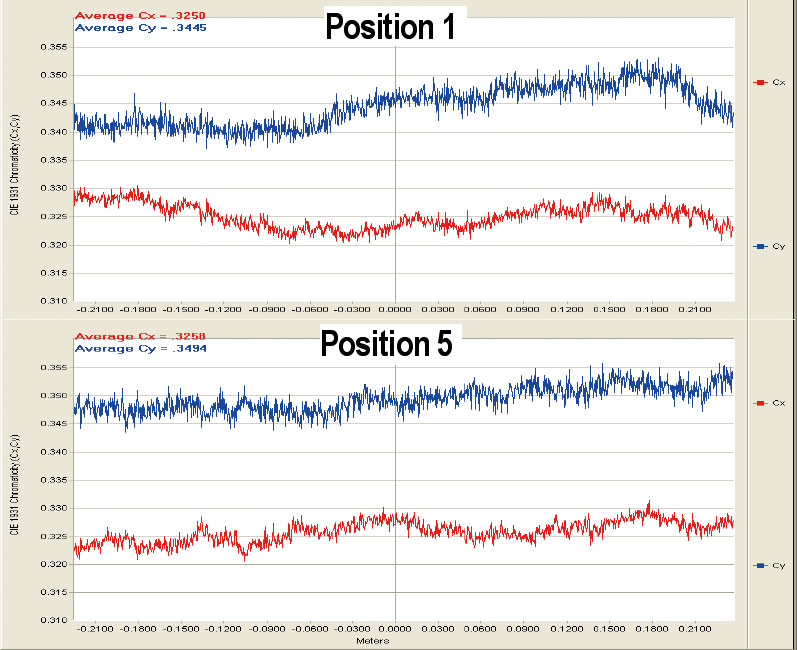

由红、绿、蓝光LED所发出的光,会在反射罩内进行混合,而预先混合的白光,则在刚进入背光模组后的区域立即检视,du'v'的色彩一致度大约在0.01 ,如(图八)所示。

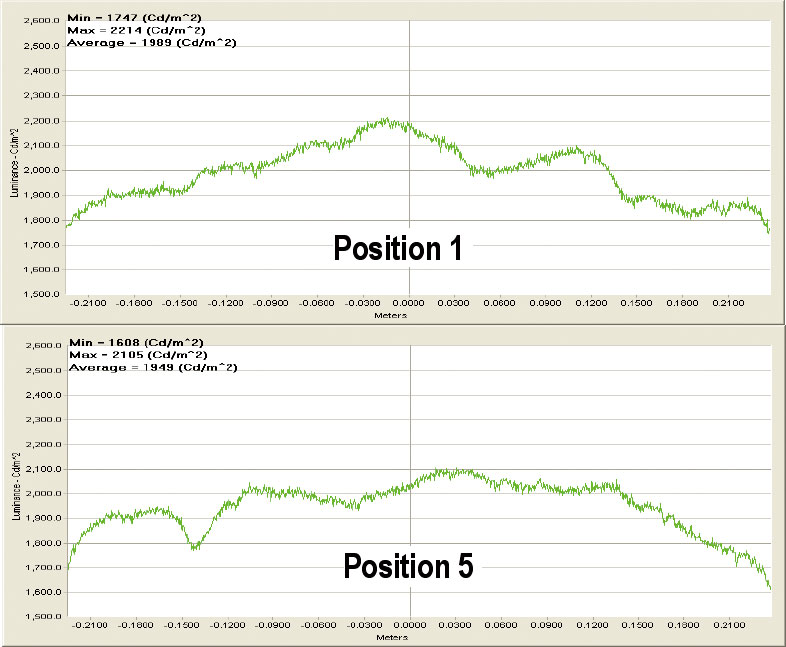

我们进行了点的测量来取得距离边缘10cm处背光模组的色彩一致度,如(图九a)所示,接近光源边缘的区域,通常会有色彩一致性的问题,原因是光的混合需要适当的距离。目前的解决方式是覆盖或隐藏这些混色区,覆盖或隐藏的区域越大,光的损失就越高。在这项评估中,色彩一致度在95%,如(图九b)所示,亮度一致度则超过85%,如(图九c)所示,这项一致度结果在主动区上应该可以接受。

| 《图九b 整个背光模块的色彩均匀度》 - BigPic:797x650 |

|

| 《图九c 整个背光模块的亮度均匀度》 - BigPic:786x647 |

|

以上的结果表示基本上能够和CCFL的效能匹敌,同时封装到背光模组的组合也不需要任何特别的设备:COB封装可以使用螺丝安装,而电气连接则透过一个随插即用式连接器达成。因此这个解决方案的成本较低,能够直接安排在现有的CCFL背光模组中,不需大幅修改背光模组产品设计以及组装流程。

结论

与传统离散式LED封装比较,COB解决方案是液晶显示背光应用一个较具吸引力的解决方案:在薄型外观、更佳的混色能力以及简单温度管理上的优势上,能够符合客户的要求;使用矽树脂封装与金属反射器,也能够延长产品的寿命。

此外,随插即用的功能,可让COB封装背光模组的组装程序类似于CCFL,因此COB封装应是帮助RGB LED满足大尺寸液晶显示背光市场需求具体可行的解决方案之一。 (作者任职于Avago Technologies安华高科技固态照明事业部;作者在此要感谢Alan Ng Yean Loon在显示特性结果上的协助,以及Oon Siang Ling与Pang Siew It分享温度分析的结果。)

[2] S.I. Pang, S.L. Non, “Thermal Analysis Report”, Avago Technologies Malaysia, 2006

"[3] T.L. Moki, “Ultra Thin Profile RGB LED Module for LCD Monitors and TV Backlighting”, International Display Workshop, Otsu, 2006