面对快时尚兴起带来的全球性挑战,即便是上下游建构完整的台湾纺织产业,也积极运用人工智慧科技,迈向产业智慧化。工研院今日前与纺织大厂宏远兴业宣布已在台南建置完成「成衣单站多工序自动化站」,以智慧化技术整合在地设计端与生产端的产业打样需求,协助产业从创意、企划、设计、打样到生产无缝接轨。

|

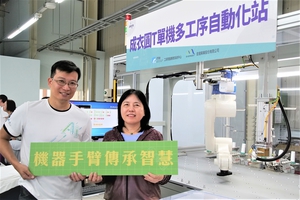

| 工研院与纺织大厂宏远兴业宣布已在台南建置完成「成衣单站多工序自动化站」,右起为宏远兴业??总经理高锦雀及工研院微系统中心??组长陈柏戎 |

工研院智慧微系统科技中心执行长朱俊勋表示,台南是富有文化底蕴的城市,多年来在地纺织业与政府及产学研的通力合作,展现活力十足的产业能量。近来因应市场趋势,工研院积极以科技研发扶植纺织产业迈向智慧化,除了导入智慧工厂,也锁定现在产业打样时程冗长等痛点,与宏远携手合作开发「成衣单站多工序自动化站」,打破过去打样分工细,常需4~5家不同厂商分别制作,耗时冗长的缺点,大幅缩短打样时程至1~3天,运转效率高,符合当前快时尚少量多样的市场需求。

朱俊勋进一步表示,工研院此次特别导入的「抗反光3D视觉导引模组」,可针对成衣圆T不同尺寸衣料进行3D视觉辨识入料定位,再透过模组识别的定位座标精准传输给机械手臂,串联起过去多半由人工执行的上下料及车缝工作。工研院同时在宏远台南总部建构「快速打样自动化试量产概念示范场域」,展示台湾首创自动化应用於成衣多工序缝制路径的技术,促使台湾纺织业的成衣制程迈向半自动化。

宏远兴业??总高锦雀则说,行内人都知道,成衣制程要做到完全自动化其实相当困难,主要是由於布料、款式、车缝方式众多,及布料柔软有弹性,要以机械手臂稳定拿取有一定的难度,虽然国外已有一体成型的圆T自动化机器,但一次只能生产一种圆T样式,微调的幅度很小,难以符合少量多样的市场需求。宏远与工研院合作开发的「成衣圆T单站多工序自动化站」,经3D视觉感测器判别後,机械手臂可自动夹取、放置大身及两肩布料的模板至拷克机、热烫印机缝制烫印,将原有分站式流程整合成为一站式作业,节省70%的人力操作及步骤工序,未来如果能在圆T制作上稳定运作,可扩展研发不同成衣种类的模板,泛用性将大为提升。