锂电池性能的关键在电芯卷绕品质,经由优化张力控制架构,不仅能提升卷绕制程品质,更可以降低产线设备成本。本文将探讨张力伺服技术在控制领域与锂电池制造的创新应用。

锂电池具有能量密度高、电压高、寿命长,没有记忆效应等优点。常见的应用,包含工业储能、消费性电子产品,如手机、电脑、平板电脑、以及因应全球环保政策而崛起的电动交通工具,让锂电池需求量高速增长,成为当代不可或缺的电源产品。随着环保意识抬头,加以全球生产基地板块移转与缺工潮问题,智慧制造、工厂数位转型等概念顺势而起,未来锂电池制造设备的自动化程度会越来越高。

锂电池的制程包括电极制造、电芯制造、化成分容、包装等四大环节。依据电极材料与分离膜的组成构造不同,电芯制程可再分成卷绕与叠片两种,其中卷绕具有复杂度低、产量高、成本低的优势,因此在锂电池制造业中仍是相当主流的制程。

卷绕制程直接影响锂电池的品质与效能,同时也影响了使用锂电池的无数产品性能与安全。因此,锂电池制程需确保设备卷绕材料的张力控制恰到好处。由於电芯卷绕制程繁复,过程中只要某一环节速度偏慢或失准,就会影响整体设备的运作效率和生产品质,若张力不足或过大,可能会导致卷绕品质不隹,造成锂电池产品的性能下降,甚至造成产品故障。如何在锂电池电芯卷绕制程中,高精高速控制张力,维持成品品质一致与高产量、并确保锂电池安全和性能,是制程的关键所在。

克服运算周期导致的延迟

一般张力控制系统通常应用感测器、张力控制器和驱动器三大部分:由感测器依产线实况回传数据给控制器,控制器则负责在预定范围内,控制驱动器的速度或应用适当的压力,来调整卷绕过程中的张力,确保电芯内的各个组件可以被正确且一致地卷绕,进而确保产品质量和性能。

更深入地分析,张力控制架构是由张力感测器将讯号传输回授给控制器,经过控制器进行闭环计算後,透过总线方式传给驱动器来响应张力感测器的讯号。这样的控制架构,从感测器讯号产生,传到控制器计算,再由网路传递给驱动器,至少经历了3次的运算周期;而且在此架构下,上位控制器控制的轴数越多,运算周期就会因此越长。

一般业界常用规格控制器,在控制30至40轴的情况下,通讯周期会达到4毫秒甚至更长;也就是当讯号发生後12毫秒後,驱动器才能响应该讯号。3个运算周期的落後,在对於控制精度十分要求的锂电池制造,以及其他张力控制要求较高的行业应用,都会对产品品质与性能造成极大的影响。

有句控制领域的经典名言:「垃圾进,垃圾出」(garbage in, garbage out),意即错误的输入,只能造成错误的输出。若是张力控制器得到的永远都是3个周期前的回授信号,那张力控制器也只能给出一个不即时且不够精确的反应,进而损及卷绕制程的控制精度。

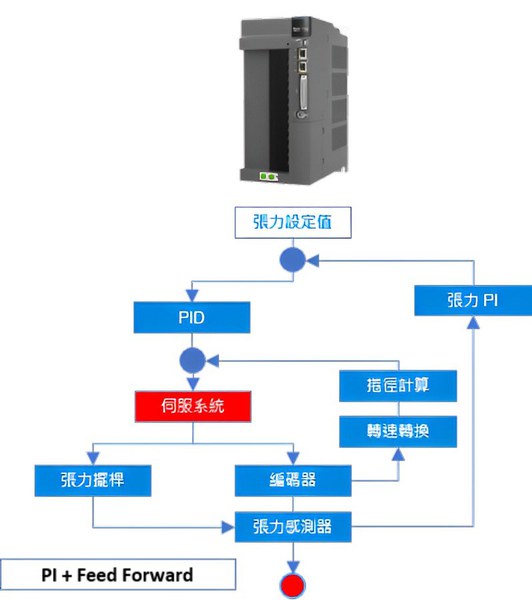

有监於此,简化张力控制方案的架构,缩短讯号运算周期,是提升卷绕制程精度的治本之道。台达的高阶伺服系统ASD-A3-ET直接将张力的回授信号运算与控制功能内建在伺服驱动器内部,以16k的高取样率,搭配回授与前??控制,提供62.5微秒的响应速度,将张力回授信号的延迟被降至最小,进一步提升张力控制精度,且精省整体系统架构与建置成本(图一)。

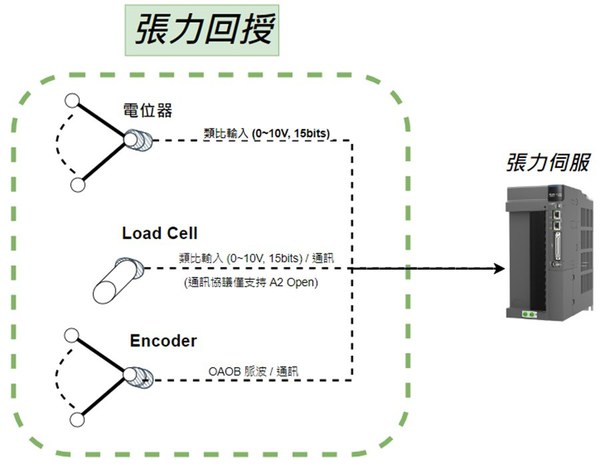

不仅如此,ASD-A3-ET支援多样性的张力回授型态,例如模拟量输入、编码器脉波输入,也包括台达通讯型力量感测器,以此来满足不同行业制程中多元的张力控制情境(图二)。综合「减少回授周期落後/延迟」以及「高响应性的控制器」两点,台达张力伺服方案得以提升张力控制精度,符合锂电池电芯卷绕制程的高规格要求。

| 图一 : 台达高阶伺服系统ASD-A3-ET直接将张力的回授信号运算与控制功能,内建在伺服驱动器内部,缩短计算周期提高张力控制精度。 |

|

| 图二 : ASD-A3-ET支援多样性的张力讯号回授型态,满足不同行业制程中多元的张力控制情境。 |

|

在张力控制应用上,除了克服讯号周期过长,与需要好的张力控制器以外,在卷绕制程中,还需多种不可或缺的配套功能。以下说明张力伺服系统内建的卷径估测、张力锥度、以及断带侦测功能,如何解决制程痛点。

卷径估测准确是张力控制基础

不仅限於锂电池芯制造,在许多应用薄膜卷绕的行业制程中,被卷绕物的直径会在收卷的过程中越来越大,此时,若是卷径变化估测不准确,就会影响张力控制的精度。卷径估测一般可以应用两种方法:其一,是藉由感测器量测卷径;其二,是通过控制器内建演算法估测。

通常感测器量测的方式,在实务上,多数会利用雷射测距仪,直接量测被卷绕物的半径。此方法虽然可以准确的量测出卷径,但是整体的机台的建置成本就会增加。因此,在效益考量下,实务上也常会透过演算法估测的方式,从之获得被卷绕物的卷径。演算法的估测结果并不逊色於感测器直接量测,而且不会增加总体建置成本。台达张力伺服解决方案内建三种卷径估测的演算法,可依循材料叁数与产线速度资讯计算卷径,提供使用者依不同情境,结合机构可提供的资讯自行选择。

1.厚度积分法:优点是适用所有情境,需要材料叁数,了解材料厚度才能计算。

R(k) = R(k-1) + θ*(P(k)-P(k-1))

2.速度比例法:优点是不需要明确的材料叁数,需要线速度资讯。

R= Ve / 2πω

3.弧长比例法:优点是不需要明确的材料叁数,需要线距离资讯。

R = Pe / 2πθ

计算张力锥度确保卷面平整

在薄膜卷绕的成品上,时常会出现所谓「星状体」的现象,意即成品的内部被挤压而出先皱褶,这是因为在卷绕的过程中,张力若始终保持恒定,内层会被外层挤压,材料的内部应力逐渐累积,最後压垮了内圈的材料,进而形成皱褶或是凸出,导致卷面不平,致使成品变形。为避免这种状况,张力控制需要考量材料种类、厚度、空卷与满卷的宽度等多种因素,才能藉由内紧外松的卷绕来确保成品的品质。

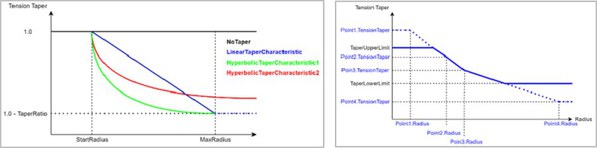

台达的张力伺服系统内建可解决此现象的张力锥度演算法,包括曲线型张力锥度及建表型张力锥度两种,前者可以快速导入内建张力锥度功能;後者则让使用者自行依需求客制计算出最隹化锥度曲线。藉由张力锥度功能,即可解决成品出现星状体的问题,保持卷面平整,减少废料的产生,提高产品的品质。

| 图三 : 在张力伺服系统内建张力锥度演算法,可随卷径准确控制张力大小,卷面平整避免废料产生。 |

|

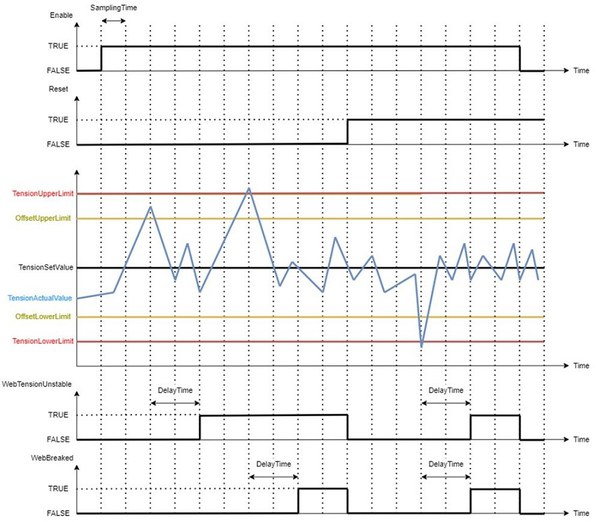

另外,张力伺服系统中也有断带侦测的安全保护功能。在收放卷实务中,有许多的情境可能造成断带的情况,例如张力控制不稳定、材料本身缺陷等等;当断带的情形发生时,张力会瞬间消失,造成收放卷轴误判,进而造成误动作,例如速度持续提升导致空转,或是卷轴反转造成产线前/後站正常材料受损。为了避免上述状况,台达张力伺服系统提供断带侦测功能,可以实时监测张力回授讯号,当发生断带或张力不稳定的情况,即会提醒使用者进行後续的保护处理 (图四)。

| 图四 : 台达张力伺服系统实时监测张力回授讯号,在张力过大或不足时,会提醒使用者避免断带发生。 |

|

锂电池芯卷绕制程是消费性电子和电动交通工具领域的核心,锂电池行业的自动化程度快速发展,对设备要求越来越高。如何在提升产能的同时,也保证设备稳定性与产品品质,成为锂电池制造行业的发展趋势与重要课题。目前大圆柱型锂电池也开始在电动车领域与工业储能领域发光发热,其可靠性和稳定性得到行业认可,为了提升卷绕品质,张力控制是非常重要的环节。

在锂电池卷绕制程中,传统上位控制方式由於受到运算周期延迟的影响,无法做到更高响应的张力控制。台达的张力伺服解决方案提供62.5微秒的张力响应,可以解决张力控制架构运算周期过长,控制精度不足的行业痛点,确保锂电池电芯卷绕品质。