介紹

液晶電視與電漿、微投影等大型電視技術之間的激烈競爭方興未艾,而成功的關鍵則在於消費者對各項技術的視覺觀感。今日,LCD基板的品質特性及其材料性質的良窳,比起過去對於視覺觀感的品質,具有更直接的影響。

1990年代初期,LCD液晶顯示器所使用的玻璃基板開始大量生產,開啟了新一代顯示器的里程碑。玻璃基板廠商持續研發CRT及LCD的特殊玻璃成份及製程,促進顯示器業界不斷達成追求效能與降低裝置成本的目標。如今提供LCD液晶顯示器玻璃基板的廠商,以往也供應玻璃材料給傳統的映像管(CRT)電視製造商,這種互惠關係已經長達70年之久。

CRT與LCD之間在玻璃成份及製程技術上幾乎完全不同,在CRT管玻璃成型作業與LCD玻璃基板製程之間,也鮮有雷同之處。CRT管斗形部份與面板部份的組合,實質上就像是玻璃瓶一般,其使用目的是在保持真空與吸收管內所產生的x-射線,玻璃本身對視覺觀感並沒有太大影響,只要維繫一般品質,便能滿足消費者觀賞的基本需求。但是LCD的玻璃成份,卻對面板客戶能否提升製程生產力、以及維繫消費者的實際視覺觀感,造成直接而深刻的影響。以下本文就要分析探討,玻璃成分對於基板的價格關鍵影響所在。

熔融的歷史關鍵

首次有關熔融製程的小規模發表會,是在1960年代初期於紐約州康寧市康諾頓河畔舉辦。儘管當時相關業者已開發出多項製造平板玻璃的下拉式技術,然而創新熔融製程之所以備受矚目的原因,在於此項製程是首次以玻璃流動的基本數學理論為基礎而開發出來的技術。創新熔融製程所開發出來的方程式,可清楚描述熔融製程的物理原理,讓玻璃製程研發的相關作業,從以往的「錯誤嘗試法」(trial & error),躍升為可預測能擴展的製程技術,具備相當程度的精確性,進而奠定成為LCD平台的主流技術基礎。

廠商在開發創新熔融製程的初衷,一開始僅止於應用製作平常用途的平板玻璃,等到技術開發完成之時,發現這項技術內容的豐富及其可衍生的多元應用,若僅應用於製作如車用基板的平板玻璃產品,實在是大材小用。到了1980年代初期,創新熔融製程技術已經發展成熟,便開始成為LCD玻璃的主流製作方式。如何滿足LCD玻璃所需必備超高表面品質的性能要求與技術規格,便是創新熔融製程的關鍵所在。

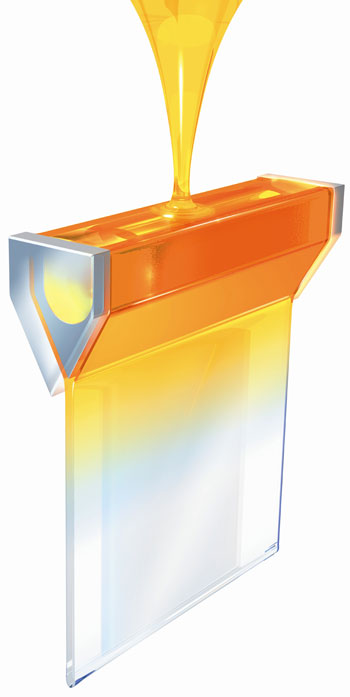

從混合原料開始,就是創新熔融製程的一連串關鍵,玻璃成份配方的調配,要以製成均質化且無瑕疵的熔融玻璃為目標。緊接著,將熔融的玻璃膏倒入被稱為「封閉式隔熱管」(isopipe)的耐火槽中。當isopipe被填滿之後,熔融玻璃會均勻地自 isopipe兩側溢流而出,再於底部相結合成為一股(或稱融合),下拉後形成大片而連續的玻璃板,如(圖一)所示。

| 《圖一 玻璃基板自 isopipe兩側溢流而出製程示意圖 》 | 資料來源:康寧(Corning) |

|

由於玻璃板是在空氣中形成,表面張力作用就能使表面不會因成型過程而留下痕跡,或者有受到雜質污染的顧慮。製成好的玻璃基板,表面便能純淨無瑕並具有良好的平坦度,因此無需再進行打磨拋光的後製作業。

廠商與美歐日本等LCD研究機構共同合作,在1980年代初期把熔融玻璃首度運用於LCD產品。現今所使用的熔融平台,與早期製作測試樣本的機台,已有相當顯著的差異。最明顯之處便是尺寸大小。當時一般業界認為LCD基板尺寸不可能超出1平方公尺,如今廠商擁有的創新熔融平台,能夠量產邊長超過2公尺的第8代玻璃基板。未來重製擴充既有平台之後,將可生產邊長超過3公尺以上的玻璃基板。另一個明顯的不同之處,是創新熔融平台增加了許多精密的製程控制,以確保符合現今LCD應用產品需要更平坦更純淨的表面、以利提高大型面板的良率並進一步提升消費者視覺享受的品質。相反地也是如此,當LCD產業開發出創新方案為克服所謂LCD在亮度、視角、畫素反應速度的先天難題時,亦同時提高對玻璃基板性能的要求。

生產高品質玻璃

現今的熔融下拉技術,已能生產出滿足性能高要求的LCD玻璃基板,因為顯示器所應用的玻璃基板,不論哪種世代尺寸,都必須具備非常良好的平坦度。

控制平坦度的兩項製程控制關鍵,在於玻璃均質性以及成型製程期間玻璃熱歷史的控制。玻璃的均質性直接影響短波長內的厚度變化,成型製程期間玻璃熱歷史的控制,是為了達到長波長內玻璃基板平坦度的要求,以及在面板客戶製程中可預測的玻璃尺寸特性。前一段曾提到,由於玻璃表面是在空氣中形成,表面張力就能確保熔融玻璃自動產生極為平坦的表面,無須再進行任何表面加工處理,便可提供LCD面板廠商與半導體同等級的高良率薄膜電晶體製程。

玻璃製造廠商依循早期熔融技術之傳統技藝,從根本上去掌握累積玻璃熔化及成型製程的實務經驗,便是能夠精準處理玻璃均質性及成型熱工藝的主要關鍵。另一方面,製程中的機械性參數與熱參數,與玻璃黏彈性之間的交互影響,雖然非常複雜,不過仍可透過數學模型一一加以解決克服。

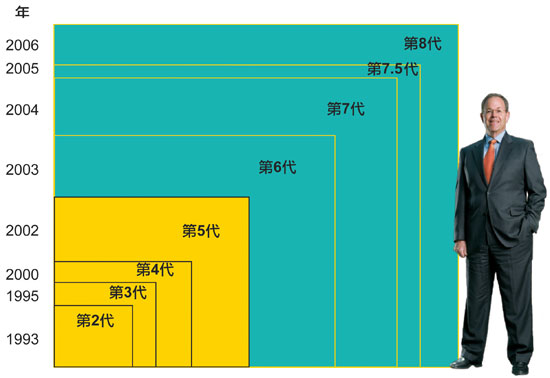

因此,玻璃基板製造廠商要能夠對於製程以及玻璃特性有扎實的根本理解,才能不斷地擴大熔融平台的尺寸,進而保持優勢,持續推出新一世代大尺寸玻璃基板。從(圖二)中可以看出LCD平台尺寸的遞增趨勢,玻璃基板尺寸亦自2000年開始,便有明顯加速的成長。

| 《圖二 以主要線性尺寸檢視各代玻璃基板成長示意圖 》 | 資料來源:Corning |

|

| 《圖三 各代大尺寸玻璃基板面積比例示意圖 》 | 資料來源:Corning |

|

浮式法與熔融下拉式製程

前面所提的熔融製程,並非LCD產業所採用的唯一平台。有些基板製造商採用的是自行研發的垂直下拉式製程,有些則是採用浮式法。浮式法玻璃製程是將玻璃膏浮在液態錫床,並將之水平拉出,藉此方法製成薄而平坦的玻璃基板。浮式法製程必須克服的問題在於無法達到LCD玻璃基板所要求的表面平坦度。以浮式法生產出來的玻璃,通常具有波紋特性(或稱為微波紋;Microcorugation),玻璃表面上在1公釐的薄度範圍內,會產生數10微米的高低起伏。若要消除此表面波紋以達到LCD玻璃基板的平坦度標準,就必須進行後段加工研磨製程,如此製程成本就會提高許多。

因此簡單來說,採用下拉式製程時,成型製程是影響基板品質的主因;而採用浮式法時,後段加工研磨良率能否達標,便是攸關基板品質的重要關鍵。無論採下拉式製程或浮式法製程,今日的LCD玻璃基板廠商,與其他應用產品的玻璃器皿製造廠之間,實際上已經不是屬於同一種產業範疇,LCD玻璃供應商因為面板廠商對於基板品質的嚴格要求,使LCD玻璃供應商不斷在技術革新過程上投注心力,投入相當龐大的資金進行研發製程改良作業。若將普通平板玻璃成型製程運用在LCD玻璃基板製程上,所表現出來的技術障礙鴻溝便相當明顯。

成分

CD玻璃基板主要製程技術是熔融製程,成為運用玻璃成份系列的基礎材料則是鋁矽酸鹽(aluminosilicate)。

由於鋁矽酸鹽玻璃系列可適用於多方面的玻璃應用產品,其性能又可耐高溫或承受嚴苛的化學侵蝕環境,正可符合LCD製程中所必然遇到的狀況。

舉例來看,1980年代末期,玻璃基板廠商康寧(Corning)曾推出一款玻璃材料(Corning Code 7059),提供給LCD研發機構採用實驗。7059的主要成份為4種氧化物(氧化矽、氧化鋁、氧化硼、氧化鋇),是一種相當簡單的玻璃材質,先天上某些限制,並無法適用於快速演進的LCD製程。

後來在1994年,康寧推出另一款玻璃材質成份(Corning Code 1737),提升在熱穩定性及耐化性的LCD製程需求,同時擁有低密度與較少的熱膨脹特性,因此能夠利用此款材質,協助面板廠商製造超過1平方公尺的玻璃基板。

加上材質能減輕重量,所生產出來的玻璃基板不僅可應用於筆記型電腦,也能使用於高效能的液晶顯示器。在進入1990年代末期的電視技術革命時代,研發新式玻璃成份的方法大要是,先由玻璃基板製造廠商與面板客戶共同合作,先設想未來顯示應用產品該具備哪些性能,規劃新一代玻璃的生產製程設計,再回溯整體流程架構出研發玻璃性質的作業流程。今日玻璃基板所著重的技術內容,在於如何研發出更低密度與更低熱膨脹特性的材質,藉此讓新一代的超大尺寸基板成為可能。

<註:低密度/低膨脹率的高含量二氧化矽玻璃是製造大尺寸LCD的關鍵因素>

研發符合環保要求的玻璃

今日,玻璃基板產品在整個生命週期內,包含材料生產、產品製作、使用及用後棄置回收等環節,可能對環境所造成的影響,已成為社會益發關注的焦點。雖然從CRT演進至LCD的產品技術,對於環保的要求也有所改善,不過要移除顯示器內所有可能影響環境的物質材料,在技術層面上仍有障礙存在。

舉例來說,完全不含任何微細氣泡,是製造LCD玻璃基板的品質要求之一。以往去除氣泡的傳統方式,是添加砷或銻等化合物作為消泡劑,用以防止氣泡的形成。不過在面板製程中使用此類重金屬,可能會產生有害人體與自然環境的副產品。因此,如何消除LCD玻璃基板重金屬的使用,便成為製作符合環保標準產品的最新挑戰。

再者,由於歐洲目前與未來數年內所採行將施行的環保法規日趨嚴苛,勢必嚴重影響電子產品的進口及回收作業,因此,去除玻璃成份中的重金屬更加勢在必行。即便如日本等尚未施行類似法規的重要市場,環保意識亦逐漸抬頭,開始關注玻璃製作內所使用的重金屬。在此趨勢下,與面板廠商共同推動符合環保的玻璃基板產品,重新再檢討革新製程,便是玻璃基板廠商永續經營的不二法門。

另外,玻璃內的重金屬成份對使用者並無直接立即的風險危害,但在顯示器產品生命週期終了之際,未來的環保法規將要求製造商建立其電子產品與零組件的回收處理計畫,如何建立一套廢棄處理方式的準則也是迫在眉睫。因此,未來相關玻璃材料基板製造商,擁有兩項技術選擇,要不回收廢棄產品內的玻璃材料,要不在生產製造初期便採用不含任何重金屬的玻璃材質。

以往CRT生產技術過程中,為避免觀賞者暴露於x-射線中,因此在玻璃材料中添加鉛等重金屬成份。現在CRT產業面對環保標準要求的因應之道,是改以回收電視設備生命週期終了的廢棄物,再循環利用其玻璃材料。由於玻璃在CRT電視中佔有較高比重,例如32吋電視所使用的玻璃材質便超過25公斤,加上CRT拆解容易,過程品質要求較低,因而這種回收方法能符合CRT產業的經濟效益。

不過這種CRT回收玻璃的方式,並不適用於LCD玻璃基板與面板製造產業。首先,液晶電視所使用之玻璃比例遠低於CRT產品,因此回收經濟效益較低。再者,液晶顯示產品本身的結構相當複雜,讓回收作業過程異常困難。最後,CRT產品中的玻璃品質,並不會對於使用者的視覺觀感造成顯著影響,但是LCD電視產品對於玻璃品質的要求很高,甚至要達到純淨無瑕的品質境界。因此,玻璃基板廠商回收LCD玻璃基板並非具體可行之道,唯一能將LCD玻璃對環境負面影響降至最低的合理可行方式,便是在生產製造過程中,採用不含任何重金屬的玻璃材質。

相關玻璃基板廠商已經朝向這個目標前進,舉例來說,康寧所推出不含任何重金屬及鹵化物的玻璃材質,不僅在熔化製程中去除砷、銻、鋇等重金屬,更未添加氟、氯、溴等可能在製程中形成腐蝕酸性副產品的鹵化物元素,以此避免在製程中所排放的鹵化物氣體,破壞大氣的臭氧層結構。

| 《圖五 新材質 LCD玻璃基板對環境的影響更低 》 | 資料來源:Desktop Computer Displays;A Life-Cycle Assessment;美國環保署;Corning |

|

目前雖然沒有明確法規,禁止LCD玻璃內使用重金屬成份,不過玻璃基板廠商已經開始未雨綢繆,推出不含任何重金屬成份的玻璃材質,協助面板製造商因應符合包括「危害物質禁用指令」(RoHS)、「電機電子廢棄指令」(WEEE)及「化學品註冊、評估與授權」(REACH)等既定與未來法規的要求,避免對環境造成負面影響。

| 《圖六 全球日趨嚴苛的環保標準示意圖 》 | 資料來源:Corning |

|

面對未來,發展具有環保優勢的玻璃材質,如何革新熔融技術,製作超薄高品質的TFT LCD玻璃基板,是可讓玻璃基板與面板製造商永續經營、讓生產線進化的重要解決方案趨勢。在筆記型電腦、手機與可攜式應用產品日趨朝向輕薄化設計之際,材質製程簡易輕薄的玻璃基板,更能符合終端產品製造商的需求。

總結

單就基板技術來看,有些人會質疑玻璃基板的技術發展特性是否已到達極限,想要進一步地去改善滿足LCD業界對於玻璃品質及尺寸的要求,貢獻度似乎逐漸在下降中。不過從上述分析可知,LCD面板製造商最迫切的需求,無疑是持續追求降低生產成本的方式,提升良率仍是達到目標的最佳方法,而採用更高品質的玻璃材質,就是能讓LCD面板製造商達到降低成本目的的關鍵解決方案。(本文作者為美商Corning康寧顯示器未來發展部副總裁;譯者為台灣康寧顯示玻璃產品工程部經理)