根据HIS调查报告预测,时至2025年使用SiC的需求将会增加26.3%,且较工厂及ICT产业,使用于新能源(PV inverter, EV charging, Grid等)及电动车(OBC, Inverter)的数量将会大幅成长。

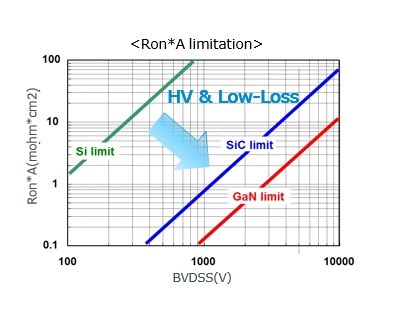

随近年电动车及绿色能源的发展都逐渐崛起,低耗能、高效率及小型化都成了趋势,但传统Si制程元件却因受限其物理特性影响,难于其结构及构造做改善;罗姆半导体设计中心资深工程师苏建荣指出,针对这点,SiC及GaN便提供了非常好的解决方案。

| 图1 : 为何使用SiC与GaN。 (source:ROHM) |

|

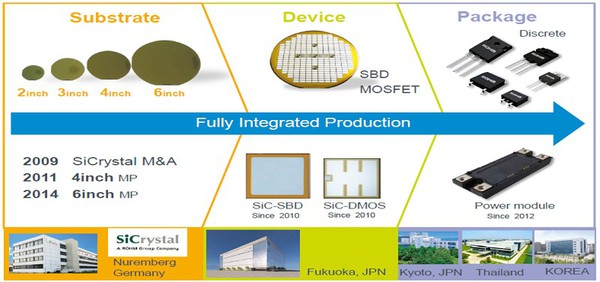

| 图2 : 罗姆的一贯化生产(source:ROHM) |

|

罗姆从2000年开始研发SiC功率元件至今已有18年的历史,从2000年的2吋碳化矽晶圆,至今已研发到6吋,苏建荣指出,相较于其他碳化矽半导体公司,较特别的是罗姆有自己的晶圆厂,从生产晶圆到包装是一贯化生产制程。

制程不易且成本较高

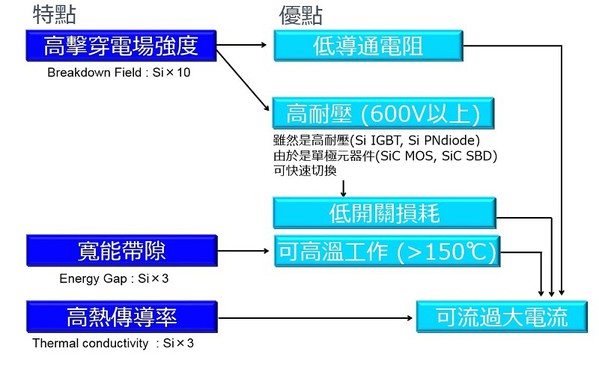

SiC(碳化矽)为Si(矽)与C(碳)组成的化合物半导体材料,其高级穿电场强度、宽能带隙及高热传导率,虽能够让碳化矽拥有高耐压、耐高温及低导通电阻的优势,且其绝缘破坏电场强度为Si的10倍、能隙为Si的3倍,不过在制程面却较矽困难,且成本也较高。

| 图3 : SiC的特点与优点(source:ROHM) |

|

苏建荣指出,由于SiC在制程方面较传统Silicon困难,且成本较高,因此罗姆以提高良率、晶圆大尺吋化,以及构造改良,希望达到降低其成本的目的。针对晶圆尺寸,他补充,目前晶圆主要仍以4吋为主,不过2014年已成功研发出6吋的晶圆,目前也正在导入,盼藉由晶圆的大尺寸化能够降低其成本。

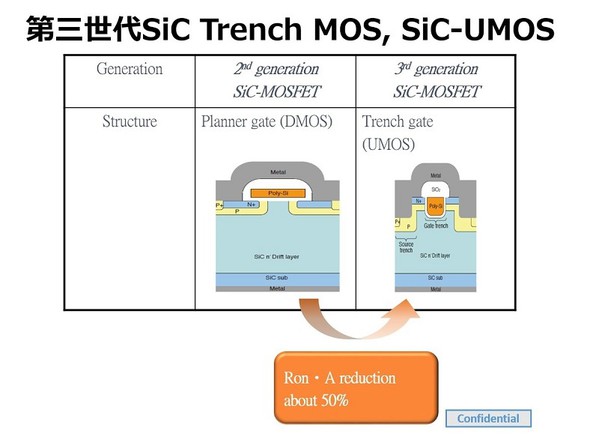

| 图4 : 罗姆第三世代SiC-MOSFET的改良。 (source:ROHM) |

|

此外他也指出,市场的采用度也是影响成本的关键之一,由于目前矽制程元件仍是主流,未来市场采用度越广泛,其价格也会下降。另外,构造的改良也是罗姆致力于降低成本的方向之一,以SiC-MOSFET而言,从第二代的Planner架构改良到第三代的Trench架构,将每单位面积缩小以达到切割数量变多的优点。

SiC于赛车上的应用

除了一般将碳化矽元件应用于太阳能发电(PV inverter)、工厂自动化半导体测试设备、server power外,罗姆也与Venturi Formula E团队合作,将SiC电源模组(SiC power module)的使用于Venturi Formula E团队赛车的逆变器中,由于开发及改进内部模组结构的新包装,因此实现了大功率吞吐量,以及优化的热管理。

| 图5 : 2到4季中Venturi Formula E团队赛车逆变器使用SiC电源模组之改变。(source:ROHM) |

|

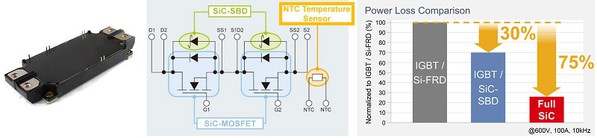

以相同的电流测试,使用SiC电源模组可以使开关损耗降低75%(芯片温度为150°C),这将有助于整个应用的能源效率,此外,对于整个高频驱动器中降低开关耗损的效果也将有助于更紧凑的冷却系统。

此外也以二到四季比赛中,电动车的逆变器模组改变测试,其中第二季为使用IGBT与Si-FRD,第三季透过利用SiC SBD与原本采用的IGBT混合模组,相较第二季而言,重量减轻2公斤,体积重量较第三季减轻4公斤,体积缩所小30%。

整体而言,从第四季及第二季的比较可以看出,透过使用SiC模组替代原本Silicon元件的逆变器,总共可以在重量上减轻6公斤、体积可以缩小43%,此外,其功率损耗也较原本降低75%。

| 图6 : SiC电源模组与其降低之能源耗损表。 (source:ROHM) |

|

目前台湾许多太阳能、充电砖及半导体测试设备都有使用罗姆的SiC元件,碳化矽的优点虽然很多,但也无法完全取代Silicon元件,苏建荣指出,以不同条件或功率等因素而言,每个元件都有其使用及应用上的优势。