自動化產業發展多年,技術已相當成熟,不過整體設備價格昂貴,因此多數台灣製造業者的自動化機制都還不完整,以電腦組裝業為例,自動化程度就非常低,在電腦組裝工廠裡,通常只有SMT製程擁有半自動化,至於其他製程如插件、組裝、品管檢驗、維修等,則大多還停留在人工作業。

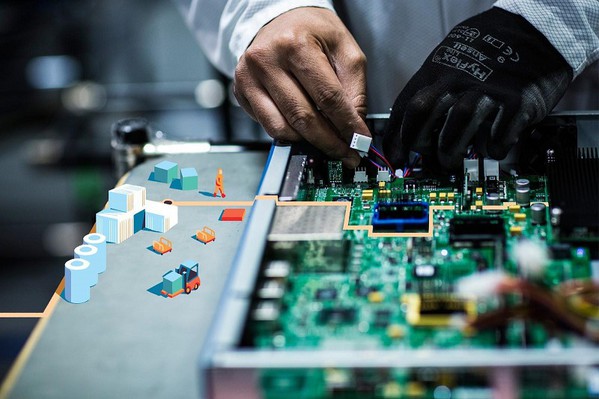

另外,其他電子產品的自動化程度,雖然比電腦組裝高出一些,但仍有部分製程屬於人工作業,像是包裝就只有半自動化,在品質測試階段,仍採用人工作業,硬體設備方面無法全面自動化,就必須利用軟體工具,來達成在製品生產追蹤、生產數據資料收集、以及原物料管控等生產線管理,提升自動系統的智慧化。

在前面中提到的SCADA、MES等軟體,在自動化系統中各司其職,SCADA具備監控以及資料擷取功能,透過與機台的整合,可以擷取來自控制器硬體設備的參數資料;不過,由於SCADA價格昂貴,再加上其缺乏如MES系統所擁有的後端管理功能模組,因此一直以來,台灣多數工廠在選擇建置資料收集軟體相關系統時,使用SCADA的企業並不多。

不採用SCADA,企業通常選擇建置MES。不過目前許多業者對MES的定義模糊不清,有些人甚至認為MES就是SFC,其實,原本SFC並非意指一套軟體,而是一個事件,也就是其文字意義上的「工作現場管控」行為,至於MES則是一套軟體,做為協助執行工作現場管控的系統工具,也就是說,MES與SFC一個是工具、一個是事件。

透過軟體整合 提升自動化效益

然而,隨著ERP廠商將用於生產線上的模組稱為SFC,使得SFC這個名稱從原本的「事件」變成「工具」,再加上獨立的MES軟體業者為了擴大其產品線,也在MES系統中推出SFC模組,因此,使得MES與SFC的定義愈來愈模糊。

就兩者的功能來看,ERP底下的SFC模組,功能較MES系統簡單,SFC主要功能偏重在製品追蹤、人員效率評估及產品追溯;但是,SFC缺乏與機台整合的功能,所以,自動化程度較低的電腦組裝業,在生產線上的軟體工具通常被稱為SFC。

| 圖1 : 軟體工具可達成在製品生產追蹤、生產數據資料收集以及原物料管控等生產線管理,提升自動系統的智慧化。(Source: Siemens) |

|

如果是自動化較高的工廠,其軟體系統必須與自動化機台連線,則會選擇獨立的MES軟體。除了與機台連線,MES的模組還有很多SFC所沒有的功能,例如物料管控、機台預防保養等作業流程,MES都有相對應的應用模組。

為了讓系統內部的資訊盡可能通透,這些軟體都必須進行整合,唯有透過整合,才能將工廠自動化效益提升到最高,以汽車製造業為例,在汽車製造組裝的流程中,涉及的資訊系統不論大小即多達數十個,包括產品系統、訂單系統、檢測系統、品質管理系統、車輛管理系統、即時供貨系統、提前供貨系統、物料管理系統,這些系統彼此間的資訊都必須互相通透,才能將工廠軟體效益提升到最高點,尤其汽車製造都是採用混線生產方式,要在最短時間內將汽車組裝完成,且達到品質要求,完善的資訊系統支援非常重要。

要完善工廠生產線自動化,提升品質及產能,MES與其他軟體系統的整合,會是重點之一,這部份需要整合的部份相當多,包括與ERP、SCM、WMS(倉儲管理系統)的整合都不能少。

在製造業軟體系統架構中,WMS通常建構在ERP系統下,因此,MES系統只要與ERP進行整合,通常就可以做到與WMS系統的資料互通,例如將MES與ERP整合之後,生產線的作業人員可以透過MES系統,直接找到ERP所開的工單,取得當日應該進行的工作項目;接著,倉庫要發料到生產線,也必須確認ERP系統有開立發料單,透過ERP精準的BOM表,來避免生產線上出現缺料的問題。

釐清需求 破除效率至上迷思

目前許多製造業者都已導入MES系統,但是,MES系統架構龐大,新模組及新功能也仍持續在建置中,資訊部門是無法停止關注。MES功能模組多且複雜,包括生產追蹤、品/質控管、設備管理、機台預修保養、物料控管、載具管理、警示管理……等將近20個模組,如果要企業全數導入費用偏高,也沒有必要,如果可以正確掌握導入MES的方法,一樣可以用較低的費用達到最佳的效益。

| 圖2 : 要完善工廠生產線自動化,提升品質及產能,需要大量整合不同系統。(Source: Flex) |

|

企業導入MES通常應該依照工廠需求,來判斷應該使用哪些功能模組,惟有了解需求,才能選擇正確的應用。那麼,企業要如何釐清自己的需求?

首先企業導入MES系統的主要目的,不外乎希望藉由MES來提升工廠產能、縮短生產時間、提升產品良率、追蹤產品,整體而言,就是要達到降低生產成本以及提高客戶滿意度,具體來看,主要KPI可以放在生產線效能、產品品質以及關鍵物料耗用等三方面。

在生產線效能方面的KPI,包括產能利用率、機台稼動率、生產線效率、產出達成率、投料達成率等面向;在產品品質的KPI則包括進料檢驗批退率、出貨品質控管、產品良率、品質控制漏檢率等;關鍵物料耗用則視產業有所不同,以LCD產線為例,其關鍵物料耗用的KPI指標,包括Cell損耗率、PCBA損耗率、ACF損耗率、自責破片率等。

設定適當KPI 破除過去迷思

當然,在設定KPI指標時,必須與企業整體策略連結,而且要謹慎制定錯誤的KPI或者是訂下過多的KPI,因為錯誤的KPI會損耗系統效率,而過多的KPI則會讓使用者不知道重點到底為何,所以,企業在導入MES系統時,切記要避免落入制訂愈多KPI效率越高的迷思。

例如在品管時,若未導入MES之前,不良品均採人工記錄方式,在作業結束後才能得知其呈報數字,資訊的正確性、即時性與透明度不足,另一方面統計及查詢耗費人力;而導入MES後,所有的資訊上線,透過條碼讀取器的掃描,所有不良品的產生原因、檢驗負責人等資料會立時紀錄在系統中,廠管人員可在第一時間看見所有資料,而這些資料蒐集儲存在資料庫中,也可累積紀錄成趨勢圖表,供管理人員參考;此外,對企業更進一步的貢獻是,既有國內外客戶對此系統提供的服務非常滿意,對新客戶的開發也提供相當的助益。

這些效益不容易轉化成數字,但在實際運作時,卻可明確發現,MES的效益可分為主動產生與被動產生,主動產生為現場作業的防錯、防呆功能,RoHS法規限制物質的辨認,就屬於此類,被動指的則是現場生產資訊的產生與蒐集,透過MES系統,生產資訊變得即時而透明,不但讓管理者可以即時掌握生產動態,資訊的透明更可打開生產環境原本的黑箱作業,建立標準作業流程及製程參數。

以整合達到效益最佳化

在產品選擇方面,建構MES時,與其他系統整合是非常重要的部份,許多企業在整合過程中,經常面臨整合的一些難題,包括異系統之間整合有問題,以及整合之後出現資訊流與物流不能同步的障礙,異系統之間的整合要完善,平台是否相互支援是重點,由於多數製造業都是先導入ERP系統,再接著導入MES系統,因此業者選擇自動化系統軟體產品時,一定要以考量其是否與已經建置的原有系統相互支援。

| 圖3 : 系統整合時,對於平台間的相互支援程度,一定要能全面掌握。(Source: Packaging Digest) |

|

通常,企業在完成系統整合時,仍還會有許多問題存在,有些工廠儘管已經將MES與ERP整合,達到即時資料互通機制,但是,有時候MES系統裡的資料,會因為生產線發生臨時狀況而導致資料不準確,例如生產線的工作人員沒有準確刷條碼、機台故障等,都可能致使MES系統裡的庫存數量不夠精確。

會出現這樣的問題,原因在於這些製造商當期生產線上出現問題時,仍選擇繼續生產線,如此,當然會導致MES與其他介接系統的資訊不同步,且落差會愈來愈大;不過,會選擇持續生產的業者,多以生產低單價產品的企業居多。

如果是生產高單價產品的製造業者,一旦MES當機,最好是當下暫停生產線;研華台灣區製造總廠長江其庭就指出,該公司的MES系統一旦斷線,生產線就會停線,同樣的道理,高單價產品,相對其成本也較高,若MES與其他資訊系統資料無法同步,對企業造成的損失相對擴大,最保險的方式還是暫時停機找出問題。

系統整合的目的就是要達到效益最佳化,如果整合之後還有問題,問題將會層出不窮;因此在進行系統整合時,對於平台間的相互支援程度,一定要能全面掌握,自動系統的智慧化才可發揮至極致。

**刊頭圖(Source: Plataine)