素有工研院奥斯卡奖美称的工研菁英奖,在今(29)日公布四项获得金牌创新技术,其中全球最佳高深宽比达「高深宽比玻璃基板电镀填孔及检测技术」,与提供半导体材料低温均匀退火的「相控阵列变频微波技术」皆获颁最高荣誉金牌奖。

|

| 相控阵列变频微波技术开发 |

这次获颁四项金牌创新技术的分别是,解决类固醇副作用、从植物新药开发可长期使用的干癣用药「非类固醇干癣治疗植物新药PTB323X」;解决先进封装堆叠整合问题,拥有全球最佳高深宽比达15的「高深宽比玻璃基板电镀填孔及检测技术」;解决晶片生成缺陷问题,提供半导体材料低温均匀退火的「相控阵列变频微波技术」;以及全球首创三合一,整合资通讯标准、肇因分析、AI人工智慧影像重绘三项技术,解决缺经验、提升人员工作效率等问题的「电路板产业智慧制造服务应用平台」。

工研院院长刘文雄表示,2021新型冠状变种病毒,来得又急又快,全国面临到三级警戒,这几个月来,从中感受到疫情对经济发展与日常生活的严重挑战,深刻体会到免疫力与韧性的重要。

他指出,从科技的角度来说,科技也需要提升免疫力与韧性,今年的菁英记者会,特别聚焦在「增进民生福祉」、「护国群山的最佳后盾」两大主轴与应用,以前瞻科技强化产业因应剧变的免疫力,以韧性科技提前布局下世代的产业发展,运用技术真正解决产业的问题。

特别是半导体、电路板与生技医药都是我国经济发展重点产业,在国际供应链扮演关键角色,也是经济部科技专案的投入重点,为了支援产业面对未来全球市场快速变化的挑战,科技专案仍将持续支持相关创新技术开发,创造优异成果,提升产业竞争力。

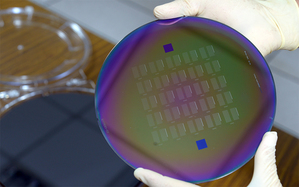

工研院研发的「高深宽比玻璃基板电镀填孔及检测技术」,具有二高一低特色,分别是:高深宽比-深宽比达15全球最佳,以最佳晶片电镀填孔技术,解决先进封装堆叠整合问题;高品质-玻璃基板电镀填孔品质佳,确保产品无瑕疵;低成本-全湿式制程提升7成阶梯覆盖率、成本降低5成。

从制程来说,玻璃中介层(Glass Interposer)先进封装技术一直是全球大厂所关注的平台技术,它可透过3D堆叠技术整合晶片与印刷电路板取代现有的IC载板。随着半导体先进制程不断的演进,导致镶嵌在中介层中立体导线的深宽比不断增加,因此高深宽比电镀填孔技术显得关键。

工研院以全湿式制程,开发出全球首创高深宽比玻璃基板电镀填孔技术,深宽比愈高也代表制程愈难,深宽比大于15领先产学界的4~10,并有效降低电镀制程缺陷达到无缺陷填孔的目标,可望降低制程成本高达5成。

最终搭配超高解析3D X光检测技术,精准确保产品良率与品质。这就像是盖大楼,玻璃基板就如楼地板,必须将楼板钻孔打通,串接上下层管线,大楼才能顺畅运作。

「相控阵列变频微波技术开发」技术,具备二高一全特色,包括:高弹性-波相位调控佳,确保受热面面俱到;高均匀性-微波电场均匀度达99%,低温消除晶片缺陷问题;全方面受热-选择性微波频率输出,解决传统微波频率固定之问题。

随着半导体制程的演进,元件线宽及膜厚均达10奈米左右之尺吋,元件易因传统高温退火带来的副作用,导致元件失效。微波退火可直接加热半导体薄膜材料,达到低温退火目的,改善高温退火的缺点。相控阵列变频微波技术是微波退火环节中的技术创新,相较于传统作法,可针对奈米薄膜提供最佳加热均匀性达99%以上。

传统退火作法需加热高温至摄氏900度以上,其容易造成元件的元素扩散或晶体缺陷产生,但此项新技术能在摄氏500度以下,透过微波相位与变频整合控制,达到半导体材料低温均匀加热的目的,更能达成退火之预期功效。

与此项技术制程相较之类似微波退火做法,成本节省约一半的费用,更具市场竞争力,目前已与国际半导体厂合作,达到设备国产化。此技术也技转给传统产业业者、回收厂商及学术单位等合作促成产业化。