今天的飞机,液压与气压的致动系统已逐渐由电气系统取代。主要飞行控制介面的致动器(例如副翼与升降舵),以及起落架的致动器、煞停系统、与燃料输送系统现在皆由电力电子驱动。而驱动这些致动器的马达必须符合体积小、重量轻、成本低等几项要求。它们还需要在正常的飞行运作以及面临各式各样故障的情况下可靠地运转达50,000-15,000小时。

为了达到这些条件,Microsemi Aviation Center of Excellence正在开发一系列以电力核心模组(power core module, PCM)为基础的Intelligent Power Solutions (IPS),其中的设计、测试皆透过MATLAB与Simulink来进行。藉由模型化基础设计(Model-Based Design),可以在开发的早期阶段执行即时的马达驱动硬体与控制软体的可靠度测试,进而模拟故障情形、优化性能、降低风险,推动我们达到设计上的极限。

建立PCM模型与执行闭路模拟

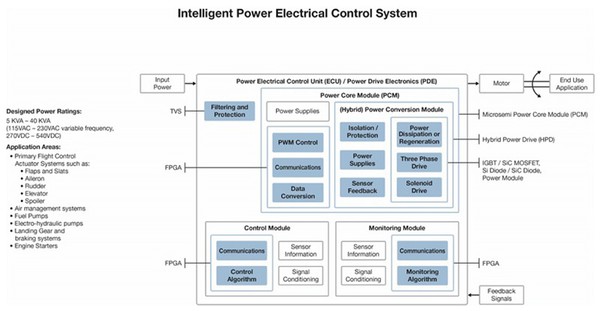

完整的电力电子控制单元包含用于脉宽调变(pulse width modulation, PWM)控制、资料转换、及通讯的功能,过滤与保护、一个具有三个相位的永磁同步马达(permanent magnet synchronous motor, PMSM)驱动、一个控制模组、一个监测模组(图1)。马达的电流、马达速度、致动器位置等资料皆被输入进监测模组,控制模组则直接从PCM使用这些资料来让马达加快或放慢速度。因为这是一项新的设计,需要在没有现行版本的监测模组或控制模组可供测试的情况下开发PCM。

| 图1 : 一个较大的电力电气控制单元内的电力核心模组架构图 |

|

我们在Simulink建立PCM模型,并利用电力系统模拟模块组(Simscape Power Systems)和电子模拟模块组(Simscape Electronics)来建立三个相位的PMSM驱动及电子零件及控制与监测模组。接着执行闭路模拟来制定系统的电气和机械行为特性。

接下来,利用Simulink-C转码器(Simulink Coder)、Simulink即时控制工具(Simulink Real-Time)将三个模型布署到一个在Speedgoat目标系统内的Spartan-6 FPGA(图2)。这些模组透过一个低电压差分信号(low-voltage differential signaling, LVDS)介面来相互沟通。

在其中一个测试的设置,PCM控制器与其他模组都是执行在目标硬体上以进行即时的测试。而在另一个设置,将控制器布署在PCM上生产用的ProASIC3 FPGA,并以执行控制与监测模组功能的目标硬体系统进行硬体回路测试。利用这两项设置来测试正常情况的运作。我们也测试控制器对几种故障情形的回应(包含马达故障)来进行故障模式、效果和重要的分析。

以现实世界的条件测试真实世界飞行剖面

为了说明PCM在现实飞行剖面下的运行,我们开发了Simulink与事件导向系统模拟软体(Stateflow)模型,它可以将飞行特性转译为致动系统的电气与机械条件。比如马达的电流对副翼的致动的需求,会因飞机经过几种典型的飞行状态—滑行、起飞、攀升、航行、降落、进场、与著陆—而有显著差异。我们以Simulink和Stateflow执行的模拟任务与飞行剖面模型帮助我们精确地评估马达电流对致动器及其他特定飞机上的零件的需求(图3)。

为了进行可靠度测试,我们依飞行剖面模拟结果产生了飞机专属的马达电流需求。并利用环境的密闭空间形成不同的气压与温度。举例来说,波士顿在夏天的周围的温度会比杜拜的温度低上许多,这是进行测试时必须考虑到的。透过环境的密闭空间,可以让系统暴露于气温摄氏55度以及气压低于0.2 bar (也就是在39,000呎或更高的高度常见的条件)。以150,000飞行时数代表的长期的可靠度测试需要经过严密监测并对结果进行彻底的分析。

我们可以在MATLAB完成这些监测及资料的分析。

我们学到了什么

透过执行大规模的建模与模拟,我们建立了带有以碳化矽(silicon carbide, SiC) 金属氧化物半导体场效电晶体(MOSFET)为基础的马达驱动的单元,可于摄氏温度大约40°的环境下操作,比带有绝缘闸双极电晶体(IGBT)的相似单元的可操作温度更低。

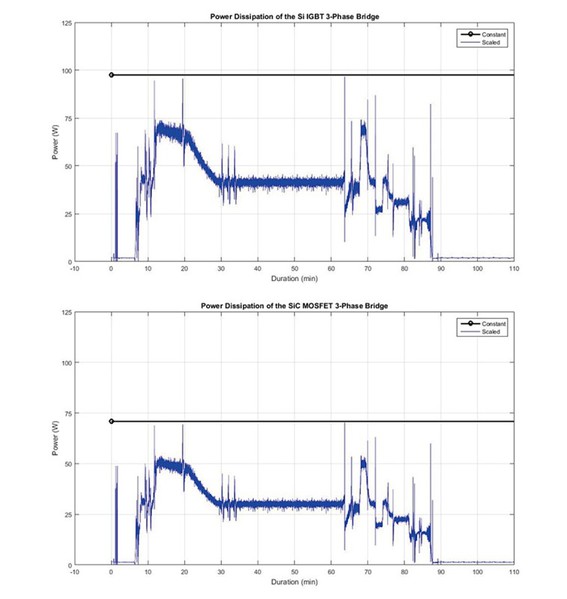

由于在当今体积较小、重量较轻的硬体设计还没有办法进行主动式冷却,妥善管理装置操作温度成为确保装置能够可靠地运行150,000飞行时数的关键因素。模拟亦显示IGBTs的功耗比起SiC MOSFETs超出许多(图四)。这些知识提供我们PCM决策的讯息,并指出SiC MOSFETS因产业逐渐转往使用更多电传飞控(fly-by-wire control)的更为电气化的飞行器的原因,开始变成一项能被使用的技术。

| 图4 : 图表显示IGBT的三相桥功耗随着时间的变化(上)及SiC MOSFET三相桥的功耗随时间的变化(下) |

|

藉由Simulink、Simulink即时控制工具(Simulink Real-Time)、Speedgoat目标硬体可以在较早的设计阶段论证特定应用的可靠度,不需要将整个单元安装到实际的飞行器上。透过模型化基础设技,可以进持续进行验证及有效性检验,而不需要等到电力电子控制单元的所有层面都开发完成。

有了即时模拟的结果,可以持续缩小单元的尺寸、重量及降低成本,因此达到PCM的可靠度目标。

(本文由钛思科技提供;作者Shane O’Donnell任职于Microsemi公司)