工厂自动化市场的发展,其实已有不短的时间,而随着时间演进,工厂自动化这名词似乎不够吸引市场目光,所以取而代之的,就是「智慧工厂」一词,另一个常用词则是「工业4.0」。

PTC(参数科技)亚太区技术销售资深协理汪崇真说,就他个人立场认为,某种程度上,智慧工厂是被炒作出来的,其实就像有连网和应用功能的手机就称为智慧手机,当工厂的产线也导入了通讯和应用功能,就称作智慧工厂,如此而已。

大冢资讯产品技术经理俞志杰则是谈到,工业4.0是一个近来业界热门的话题,从第一次的工业革命,从人力转换到机械,再转换到电力的引用,使其设备的产能可以有所提升,到了70年代,自动化与控制概念的引进,进一步让机器与设备的效率提升,到目前则是带入了网路与资讯功能,思考的是如何将这些功能放进工厂里面,但综观这些发展历程,重点都是在「如何提升工厂的生产效率」,所以也不用特别管所谓的1.0或是4.0

| 图一 : 从工业1.0到4.0,所谈论的,不过就是工厂与生产效率的飞跃性突破而已。(Source:西门子官方新闻中心) |

|

俞志杰以他自身为例表示,他本人就是工厂出身,所以对于智慧工厂或是工厂4.0这些名词,特别有感触。他直言,产业界对于智慧工厂的定义与想法都不太一样,主要是因为产品的多样化与变化程度高,但工厂本身又必须在有限的投资与设备布局之下,来提升生产效率,所以各家大厂在这方面产生了些许的差异,但就大方向而言,其实是一致的。

智慧工厂的五大构面

俞志杰认为,智慧工厂大致上可以分为物联网、机器人、虚拟工厂、智慧设备与巨量资料等五大面向来探讨。

就物联网方面,如何将人、资料与机器设备加以串连,当资料的累积量愈来愈多的时候,这些资料就变得更有意义,如果串连的范围更广,就会产生更多的价值,而这也必须透过实体的数位感测器,来减少错误甚至是提升整体系统的效率。

汪崇真说,要达到智慧工厂或是所谓的智慧制造,这中间一定要透过一些手段,但现阶段就是卡在没有物联网标准,所以产业界才需要有人负责整合的工作,这也是目前产业界所面临的问题,而且单一厂商也无法完成所有的工作。此外,大家都在搞装置连结,如何协助客户可以更方便或是花少一点工夫来完成连结工作,这才是关键。

而在巨量资料方面,延续了物联网所需要的感测器,随着感测器的资料收集,感测器数量的增加,所以资料库会愈来愈庞大,所累积的资料量若能转化成有价资讯,对于未来的工厂效率的提升,会有实质上的助益。

俞志杰指出,过去尚未提出巨量资料概念的时候,客户认为要将厂房资料从传统的2D转为3D,一直都存在相当高的进入门槛,但随着技术不断突破,像是运算能力与网路速度等都有长足的进步,所以门槛已经降低不少,只是目前还是停留在资料管理、分享与签核等功能上的使用,但若要谈到分析功能,由于各家厂房的状况不同,资料属性也有所差异,此时就必须为客户打造客制化的分析功能,才能真正地协助到客户。

| 图二 : 将厂房设备进一步虚拟化,以便加速厂房布局,所以软件平台本身就扮演了重要的角色。(Source:ww.smarterinteractive.co.uk) |

|

至于在虚拟工厂的部份,则是在工厂尚未进入建置阶段前,就能事先了解工厂的建置甚至运作状况,并减少实体建置所耗费的成本与时间。

智慧设备着重的,则是源自于各类技术的不断演进,有助于自动化能力的提升,对于现场即时制程的调度与反应,可以马上反应。

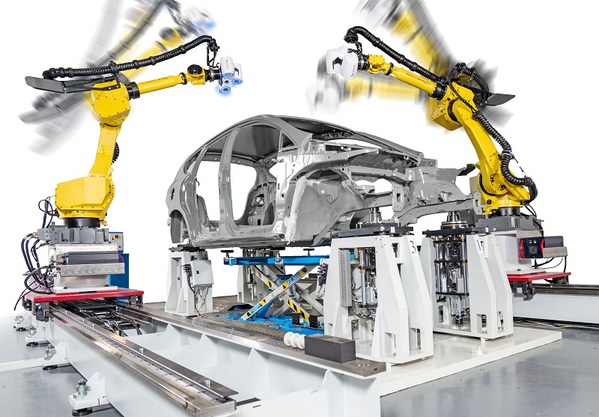

而在机器人方面,就是能减少传统人工可能造成的错误,再加上未来人力有可能会减少,这对于工厂未来的运作而言,也是相当重要的课题。

不论是虚拟工厂或是整合平台的建置,

其用意都是在减少不同专业领域业者们之的认知落差,

因为我们都知道,打造一座智慧工厂,

并非单一业者就能独力完成,这中间需要很多的沟通与讨论。

从2D到3D 虚拟工厂缩短认知落差

俞志杰进一步指出,早在2003年左右,达梭系统与西门子等CAD大厂就已经提出了「数位工厂」的概念,这与现在提出的虚拟工厂的概念相当类似,那时的想法就是希望将平面绘图改成立体,让客户在进行厂房建置时,能减少不必要的误差、成本与时间。所以在当时,就已经有不少大厂跨入这个领域,只是到了现在,数位工厂这个名词被改为虚拟工厂而已。他观察,目前整体看来还是有九成以上的客户只愿意采用2D平面的绘图内容,若在美国约莫有七成的比例。

就实务上,有的人功力相当深厚,光是采用2D绘图就有办法看出在厂房建置所会面临的问题有哪些,但很多情况并不是这样。他也直言,很多机台设备业者的感受应该相当深刻,通常一开始把图拿给客户看,都不会有问题,但一进入到实作阶段,问题就会不断冒出来,特别是进入到中后段的工厂建置阶段,还有更多现场的问题需要克服。

但实务上,若采用3D的作法,对客户来说,是相当具有影响力的,有很多问题可以及早被检查出来,与客户的想法落差可以缩小很多。所以,从2D进入到3D,说穿了,就是提升整体工厂建置的品质。

打造整合平台 降低建置难度

从厂房建置来达到智慧工厂的愿景,除了透过虚拟工厂的作法外,汪崇真则是从物联网的角度来更深入地看待智慧工厂的建置。

汪崇真进一步谈到,把所有的装置都串连在一起,有很多细节要顾及,这也包含了软体层面。他说,就装置连结这件事上,由于装置之间的开放程度不同,类别多元,再加上供应商各异,光是要把连结的工作就相当不易,不过在这方面,台湾业者在过去一直以来累积了相当丰富的经验,但连结了之后,还能不能再向外扩充?这可能又是另一个要讨论的问题了。

| 图三 : 生产流程的建置,包含了输送带、机器手臂、机器视觉与马达等多项装置的控制,如何有效整合,成智能工厂建置的重点之一。(Source:www.hexagonmetrology.com) |

|

汪崇真直言,台湾不缺装置连结的人才,关键在于如何整合?而整合并不是个噱头,它的背后有企业营运的目的存在,若能让管理系统呈现所有的画面,就有助于工厂现场的即时判断。

此外,你会发现,很多大厂都在推动自家的物联网平台,这的确也反映了物联网目前没有统一标准的现状,但客户能不能建置自己的物联网系统?答案还是可以的,即便土法炼钢还是可以做得到的,重点是要花多少时间?

归纳来看,从智慧工厂与物联网搭配之后,各大厂商之间的连结与软硬体的整合,如何在同一平台上进行整合,这是PTC所思考的地方,更进一步的说,打造生态系统,让合作伙伴们可以协同合作,来打造客户所需要的原型系统。

就实务面上,客户在系统设计时,一定是且战且走,这样才有机会进行修正,仍然无法避免这样的情形,即便公司旗下设置了物联网这类的部门,所以系统建置的平台本身也必须具备高度弹性的特色,让系统建置时,可以更加方便。

结论

由此可见,资通讯技术的演进,大幅提升了生活的便利性,长远来看,对于工厂的生产效率也能有相当大的帮助,但在此之前,如何有效地打造一座智慧工厂,或许是所有的系统整合、机台设备与制造业者们所要共同思考的课题了,而使用共同的语言或是平台,以弥补彼此之间的认知落差,进而节省不必要的成本与时间,应该是目前业界所一致努力的方向。

注:刊头图片(Source:西门子官方新闻中心)