2006 年,歐洲共同體(簡稱歐盟)全球率先針對限用有害物質(RoHS)進行立法管制(備註1),使得全球消費性電子產品製造商因此而掀起了產品制程無鉛化的浪潮,而當時歐盟對於醫療電子產品授予了豁免權(即不列入管制)。然而,歐盟進一步發佈第二個限用有害物質檔已經修改並取消了這項豁免權,檔中說明針對有害物質管制範圍將覆蓋醫療電子設備(2014 年),體外診斷相關醫療設備(2016 年)和工業監控與控制儀器設備等(2017 年)。

由於 2006 年歐盟對於消費性電子產品進行有害物質(RoHS)立法管制,管制內容包括鉛、汞、鎘、六價鉻、多溴聯苯與多溴二苯醚(備註2),因管制內容包括了鉛,使得人們已經使用長達 50 年之久的錫鉛焊料(SnPb)被迫面臨轉換成無鉛焊料,過去錫鉛焊料合金轉態溫度為 183℃(Pb 合金 63/37),而無鉛焊料合金轉態溫度為 217℃-220℃之間(SAC),生產制程即因此而進入了高溫組裝時代。由於無鉛制程組裝溫度比錫鉛制程高出約 30℃-40℃,除了生產錫鉛產品的機器無法勝任外,高溫制程更對電子元器件、印刷電路板產生不良影響,進而影響到產品壽命與可靠性。

2014 年歐盟將把醫療電子產業亦納入有害物質管制範圍,這意味著目前許多正在開發的醫療電子產品在2014 年投入市場時必須符合無鉛制程的要求。因此,醫療電子產品製造商應即刻著手規劃無鉛制程轉換的可靠性驗證計畫並實施,如此才能於 2014 年順利進入歐洲市場,特別是醫療電子產品必須考慮到高可靠性的要求。

他山之石,可以攻玉

從宜特科技可靠性與故障分析實驗室統計資料得知,在“良好”的無鉛制程條件下,已知無鉛焊點在推/拉力測試與溫度迴圈表現上較錫鉛焊點好得多。但在機械應力下,無鉛焊點則比錫鉛焊點脆弱許多,如機械衝擊,震動和板彎曲試驗上;IC與印刷電路板脫層現象屢見不鮮,電化學遷移、焊點/PC 板爬行腐蝕(Creep Corrosion)現象亦較過去錫鉛制程上升,加上錫須、元件熱裂化等,以上種種均是消費性電子產品在無鉛化制程轉換過程中普遍遇到的問題。

因此,醫療電子產業必須有一套完整的驗證與分析計畫才能有效控制風險。另外,對於無鉛產品在生產線組裝中更需留意焊點是否因組裝過程中因施力不當 (如切板,組裝應力)或功能測試過程中所產生的應力而使焊點出現裂化情形(如插拔和線上探測施加力度)。

好在醫療電子產業可以從過去幾年消費性電子產業向無鉛轉換中所面臨的問題與經驗中獲益,但無鉛制程的轉換存在著顯著的風險和難度。從消費性電子產品的無鉛轉換經驗來看,要能夠有效控制產品轉換後的品質,最重要的是必須獲得公司管理層的支持以及如何將有限資源集中用於無鉛化產品的可靠性驗證與分析上。

有些企業也利用這個轉換機會全面進行產品品質診斷與改善,如制程式控制制與作業流程改善、重新評估供應商、建立供應鏈管理能力與知識,有些公司更是利用此機會全面更新或尋找更有效的可靠性驗證與故障分析的最佳做法,當然也包括取消一些不合時宜的測試程式等等。本文論述了有關無鉛制程轉換之可靠性測試常見方法,同時提供如何發展無鉛可靠性測試的計畫與建議。

應用等級分類

根據醫療電子產品在應用上因任務需求不同,可參考 FDA 分級方式擬定無鉛轉換可靠性驗證之嚴謹度策略。例如,設備可依應用面不同大致區分為個三個等級:

設備等級 1

- ●設備使用較低層數的印刷電路板。

- ●設備並無使用到 BGA 或 Flipchip 元件。

- ●設備預期使用壽命為 3-5 年。

- ●設備應用範圍與患者生命無關鍵性關聯。

設備等級 2

- ●設備使用較厚且多層數的印刷電路板。

- ●設備使用到 BGA 或 Flipchip 元件。

- ●設備預期使用壽命為 5-7 年。

- ●設備應用範圍與患者生命無關鍵性關聯。

設備等級 3

- ●設備預期使用壽命至少為 5-10 年或更長。

- ●設備與患者生命之維持強關聯。

- ●對於不同層次的產品可能均必須執行 SIR和CAF 的相關試驗。

- ●須更加謹慎評估錫須風險。

可靠性關鍵三階段

為了滿足醫療電子產品對高可靠性的需求,在產品開發的不同階段,必須清楚的定義每一階段的可靠性需求專案是一件重要的工作,通常會分為三個關鍵階段:

第 1 階段:材料與零件的選擇

材料選擇

- ●再流焊錫膏,合金和助焊劑(松香助焊劑,免洗制程等)

- ●波峰焊合金和助焊劑

- ●印刷電路板層數

- ●印刷電路板表面處理(例如:Im. Ag、ENIG、OSP、SAC HASL等)

- ●印刷電路板銅層厚度、盲埋孔尺寸

- ●保護塗層材料

- ●返工材料

此階段的目標是針對終端產品使用到的材料以實驗手法進行驗證與選擇,因為只有這些材料能夠通過可靠性的要求,才是對組裝成品後的品質最佳的保證。

針對印製電路板(PCB)最常用的驗證手法包括再流焊模擬,可焊性試驗、溫度衝擊試驗、陽極玻纖絲漏電試驗(導電陽極絲)、表面絕緣電阻試驗、銅厚度值、Tg/Td測量和熱脹係數分析等等,試驗後再佐以故障分析手法進行檢驗(如 X射線、SAT、橫剖面、電子掃描顯微鏡檢測、TEM等)才得以確保產品在實際進行組裝時之品質。

元件的選擇

- ●確認 IC 耐濕氣敏感度等級

- ●確認IC組件電磁輻射干擾強度水準

- ●確認IC組件承受靜電放電能力

- ●確認IC工作壽命

- ●確認錫須風險等級和確認元件耐熱能力

- ●確認元件吃錫能力

第 2 階段:PCBA可靠性測試

對終端成品來說這是一個極為重要的階段,此階段是以實際組裝之 PCBA 進行可靠性驗證,其目的是為了確認在無鉛高溫組裝制程後,對各主/被動元件、印刷電路板等在可靠性上的影響性,當然同時也驗證焊點品質與生產線的組裝能力。

測試項目通常包括熱迴圈、機械衝擊、振動和加速壽命測試(HALT)。在各項試驗過程中,可佐以應力/應變、共振回應、衝擊頻譜回應、電壓/電流/溫度分佈等分析以協助分辨故障原因並加以改正缺陷。

試驗樣品數量的選擇關係到各項試驗結果之可信度水準與整體試驗成本,因此買賣雙方必須根據產品市場售價、失效修復成本、保修年限等進行協商,或尋求專業實驗室之建議。

在可靠性試驗前與試驗後,除了執行 PCBA 外觀與功能特性檢查外,亦必須以分析手法進行品質確認(如SAT、橫剖面、電子掃描顯微檢測和Dye/Pry 等),這樣才能確保各項試驗資料之正確性與可信度。

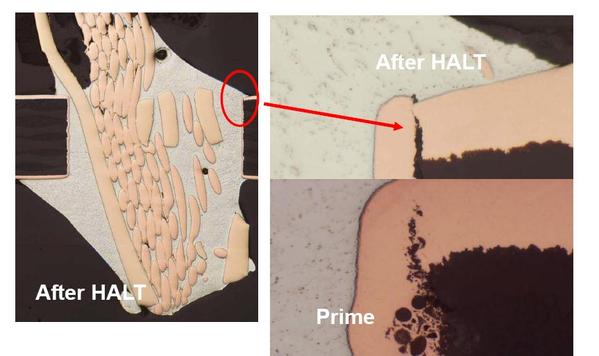

| 圖五 : HALT試驗後印刷電路板鍍層破裂失效現象 |

|

第 3 階段:成品資格驗證

此階段是以生產線組裝完成之最終產品為驗證物件,通常以滿足產品生命週期中可能遭受到的環境應力為主,且大都以產品符合某試驗規範的方式進行測試。測試專案可能包括熱迴圈、溫度、濕度、溫度衝擊、震動、機械衝擊、掉落、氣壓、腐蝕性氣體試驗等。若屬於可攜帶式或可於戶外使用的產品還需考慮到鹽霧、日光照射、雨淋、灰塵與水密/水滴等試驗項目。

重要的是,試驗後除了需進行詳細的外觀檢查與電氣性能確認外,還必須確認產品是否有物理性失效出現。例如,焊點雖然斷裂,但仍然有足夠的接觸點而造成誤判情形。因此,試驗後必須以切片和紅墨水等手法來驗證焊點是否裂化,PC 板是否脫(分)層等,特別是在熱迴圈、震動、機械衝擊等試驗後。

可靠性測試計畫擬定

整體無鉛制程轉換策略與架構一旦確立,即可著手建構可靠性試驗計畫。試驗計畫應包括產品等級,測試專案、參數與測量方法、樣本數大小、測試流程以及各項試驗可接受性與不可接受的定義等等。

測試項目除了包括傳統使用的資格驗證專案外,還將根據無鉛焊料的轉變而增加一些測試和檢驗方法以評估無鉛化產品的可靠性。

進行資源調查,確立各項驗證與分析技術能力到位與否或來源,亦可選擇具有完整供應鏈驗證實務經驗之實驗室進行合作。

產品耐腐蝕性氣體環境的隱憂

近兩年來由於全球空氣品質持續惡化,電子產品因腐蝕問題而發生故障案例呈逐年增加的趨勢。根據國際電子生產商聯盟(簡稱 iNEMI)於 2009 年針對四種不同產業(備註3)所進行調查資料顯示,在 45 個不同產業受訪者中有 67%的人已經見到因腐蝕而造成產品失效情形,進一步調查發現因腐蝕而造成失效之平均故障時間有 90%為 1-3 年,腐蝕大都發生在非焊接的位置,如印刷電路板露銅或焊錫不完整部位,又以化學鍍銀板居多數,部分失效也發生在鍍銀的端子上,爬行腐蝕所導致的失效現象大都為線路短路。

現有國際規範大多以 70%相對濕度,混合有 20-200 ppb 的硫化氣體與氯氣等做為試驗標準,但最近一些國際上的調查結果顯示,現存規範所建議之混合性氣體濃度並無法重現產品在市場失效的情形。因此,一些國際組織(如 IPC和 iNEMI)均成立工作小組致力於尋求更等效的試驗方法。

近期研究中已發現,產品在高硫化氣體的環境中,已經有效證明印製電路板因腐蝕而造成失效的現象,這種腐蝕的嚴重性很難用量化的資料來體現。有鑑於此,提升硫化氣體濃度,可能是一種有效評估無鉛化產品對抗腐蝕氣體環境所能承受的方法,此方法也可用來評估合金材料、可繞式軟排線(FFC/FPC)、金手指等鍍金表面對腐蝕氣體環境之承受能力。

隨著科技的進步,現今電子線路的密度越來越大,自由空間越來越小,可以預見爬行腐蝕的問題將會得到越來越高的關注。針對不同表面處理的印刷電路板、助焊劑等對腐蝕性環境之研究,iNEMI 目前正加速進行中。(備註4)

結語

隨著 2014 年的臨近,醫療電子產業面臨無鉛轉換的壓力也就越大。幸運的是消費性電子產業從 2006 年導入無鉛化制程至今已達五、六年之久,許多元器件和印製電路板已經符合無鉛制程需求,對於焊錫合金(SAC)的可靠性與失效模式也有一定程度的瞭解,同時國際標準組織亦陸續發佈無鉛化產品可靠性驗證相關規範以供參考。

因此,面臨無鉛轉換期,如何尋求有經驗的實驗室,針對不同產品等級制定出一套足以發現產品缺陷與驗證產品可靠性測試計畫為重要的一件事,計畫內容應包括 IC元器件、PCB、PCBA、成品等可靠性驗證項目、分析手法與判定基準等等。

(作者崔革文為宜特科技可靠度工程處 副總經理)

- 成品的品質要好,供應鏈中無人能置身事外。產品在不同階段的可靠性驗證必須佐以故障分析技術才能夠發現缺陷,進而解決問題。從 2004 年至今,宜特科技協助國際各大廠與海峽兩岸廠商執行無鉛產品可靠性驗證/分析已累積多年經驗,亦為海峽兩岸唯一具有完整供應鏈可靠性驗證與故障分析能力的實驗室,歡迎舊雨新知蒞臨指導與技術交流。

備註

- (1) RoHS: Restriction of Hazardous Substances/關於在電子電氣設備中限制使用某些有害物質指令。

- (2) RoHS指令管制範圍:鉛、汞、鎘、六價鉻、多溴聯苯(PBB)、多溴二苯醚(PBDE)。

- ●鉛:常用于鉛管、油料添加劑、包裝材料、塑橡膠對像、染料、顏料、塗料、電子零元件等。

- ●汞:常用於電池、包裝材料、溫度計、電子零元件等。

- ●鎘:常用於包裝材料、塑橡膠材料、安定劑、染料、顏料、塗料、電子零元件、表面處理等。

- ●六價鉻:常用於包裝材料、塑橡膠對像、染料、顏料、塗料、電鍍處理、表面處理等。

- ●多溴聯苯(PBB):常用於印刷電路板、電子零元件、電線耐燃劑等。

- ●多溴二苯醚(PBDE):常用於印刷電路板、電子零元件、電線耐燃劑等。

- (3) 工業與車輛產業、通訊與伺服器產業、電腦與周邊產業、消費性電子產業

- (4) 宜特科技參與 iNEMI 第一階段腐蝕性氣體研究計畫獲頒計畫最佳執行獎。

參考資料

- 1. A Validation Method to Approach Creep Corrosion Occurrence on PCB/SMTA China East Technical Conference, 2011 (CE11-TC1.5)

- 2.Creep Corrosion on Lead-free Printed Circuit Boards in High Sulfur Environments/SMTA Intel Proceedings, Orlando, FL, Oct. 2007

- 3. Cherie Chen, “Investigation of Factors That Influence Creep Corrosion” / MPACT, 2011

- 4. Randy Schueller, “The revised RoHS directive will require medical electronics manufacturers to adopt new reliability testing strategies”. available from Internet: http: // www.medicalelectronicsdesign.com/article/get-lead-out

- 5. J Bath et al., "Comparison of Thermal Fatigue Performance of SAC105 (Sn-1.0Ag-0.5Cu), Sn- 3.5Ag, and SAC305 (Sn-3.0Ag-0.5Cu) BGA Components with SAC305 Solder Paste," (Haverhill, MA: Circuitnet); available from Internet: http://www.circuitmart.com/pdf/comparison_thermal_fatigue.pdf.

- 6. N Pan et al., “An Acceleration Model For Sn-Ag-Cu Solder Joint Reliability Under Various Thermal Cycle Conditions,” in SMTA International Conference Proceedings, (Chicago: Small Mount Technology Association,2005); available from Internet: http://www.smta.org/knowledge/proceedings_abstract.cfm?PROC_ID=1815.

- 7.IST Reliability & Failure Analysis Knowledge Database