輪轂馬達已經開始用於電動車(EV),這項技術採用可去除差速器(differential)和傳動軸(driveshaft)等裝置,使電動車顯著節省空間。但是,該方法也帶來一些技術挑戰,例如增加了非簧載質量(unsprung weight)。本文將介紹輪轂馬達發展狀況,並討論驅動電子裝置等一些設計整合問題。

輪轂馬達:專為電動車傳動系統而生

汽車技術發展歷來是一個保守但卻不斷演化過程,即便在電動車發生深刻技術變化背景下,設計人員也會「儘量使其安全」,希望讓電動車總體佈局、形狀和感覺盡可能與傳統內燃機(ICE)汽車相似。由於採用這種方式,到當下為止,電動車設計趨向於用單個馬達代替汽油或柴油引擎,並結合傳統驅動軸、差速器齒輪箱以及前輪驅動、等速萬向節(constant velocity joint)來進行佈置。具有多個馬達之設計確實存在,但是這些馬達通常仍固定在車輛底盤內,並透過機械連接與車輪相連。

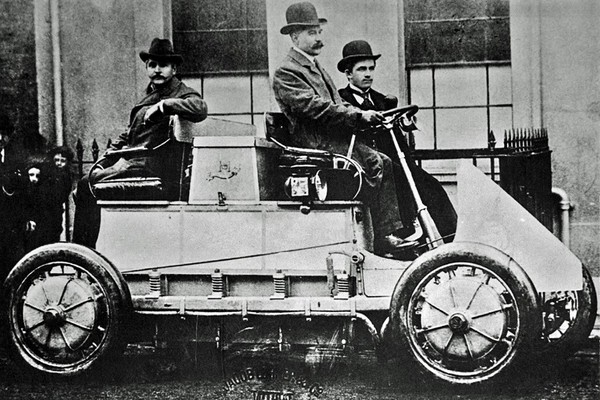

在19世紀末,斐迪南·保時捷(Ferdinand Porsche)構想了一個很好主意。他以「洛納-保時捷(Lohner-Porsche)電動車」為原型(圖1)開發了一種Lohner-Porsche 「無馬馬車」,在該車每個輪轂中央都嵌入一個由電池供電馬達,並由車載汽油引擎充電。馬達控制是基本要求,但卻消除了傳統汽車動力系統和ICE變速器功率損耗。當年設計因其轉向非常沉重,動力很低,而重量卻高達一噸半,續航能力很差。因此,該汽車因其性能怪異而在歷史上銷聲匿跡。

| 圖1 : 採用中央輪轂馬達驅動Lohner-Porsche電動車。 |

|

然而,輪轂馬達概念現在又重新出現,特別是這種技術曾經用在1970年代初月球漫遊車(LRV)中,最近在公路行駛車輛等實際應用中也得到採納。輪轂馬達有時被稱為「主動輪」技術,米其林(Michelin)在2000年代後期[1]是技術先驅,直至今日這種技術仍在得到持續不斷開發, Nissan的「BladeGlider」[2]等概念演示表明,這種技術是現實可行方案。

輪轂馬達優勢

相較單個安裝在底盤上馬達,多達四個輪轂馬達似乎更為複雜,但是從全系統範圍看,這種佈局卻具備真正優勢:直接驅動車輪可以消除從集中式馬達到動力傳動系統能量損耗,無需機械差速器,並且可減輕系統總重量。一家從事輪轂驅動系統開發的公司聲稱,根據電池大小和行駛週期不同,直接驅動車輪導致總體重量減輕和節能效果可使續航里程提高30%以上[3]。

輪轂馬達可以佈局非常緊湊,並且連同驅動軸和差速器一同拆卸,因而可以擴大駕駛室空間,而且佈局更加靈活。倘若其中還整合有驅動電子裝置,則可以簡化佈線,僅需一條電源線和回程線,而如果將牽引驅動逆變器安裝在底盤上,則至少需要三根電源電纜連線至每個馬達。將變頻驅動器保持在輪轂馬達內部還可以減少源於電纜電磁輻射。

輪轂馬達一個主要優勢是可以改善駕駛動態性能和安全性。在常規內燃機中,需要使用複雜機械裝置提供防鎖死煞車和牽引控制,以避免車輪在不良路面和轉彎時打滑。差速器還允許車輪轉彎時以不同速度轉動,以減少輪胎磨損並改善操縱性能,有的還包括一些高級配置,例如用於越野的「限滑(limited slip)」等。這些系統可能非常複雜,需要電子裝置來感測車輪速度和實際扭矩,但最終,唯一可用控制是增加或降低整個引擎功率,或對某個車輪進行煞車。

對於單個固定馬達,儘管可能使馬達反轉利用其扭矩實現整體煞車效果,這些為與ICE不同之處,但也必須保留一些複雜機械和電氣設計。而輪轂馬達則可以分別控制扭矩,目標是控制車輪速度和煞車,並對每個車輪上感測器和駕駛員輸入做出回應。

所謂「扭矩向量控制」可以分別針對每個車輪施加驅動,以實現最佳操縱和安全效果(圖2)。雖然輪轂馬達可以將能量轉換為電池電量,並透過反轉扭矩來達到煞車效果,但仍然需要液壓/摩擦煞車,以避免在強烈煞車時使馬達驅動器超載。

但是,輪轂馬達也存在缺點。這其中需要多個馬達,每個馬達都有自身電子驅動器,總成本要高於同等功率輸出單一馬達。但是可以斷定,輪轂馬達節能效果最終將抵消上述成本,而其在安全性和性能層面亦有優勢,額外駕駛室空間和續航里程改進也具有非常高價值。

但仍有一些實際問題。輪轂馬達現在已成為車輛「非簧載質量」一部分,也就是說,它們屬於不為懸架系統支撐部件。這無疑會影響操作,但測試顯示,在受一定重量限制正常駕駛中,這種影響不會造成破壞。相較被封閉在底盤內部,並由線圈懸架和減震器緩衝單個馬達,輪轂馬達、電子驅動器和機械元件也處於更嚴酷運作環境下。

嚴酷環境

車輛中非簧載零部件都處在最糟糕運作環境,它們會受到由道路引起震動和衝擊,容易被道路碎屑影響,並可能暴露於道路處理過程中所用水和鹽分等腐蝕性液體。附近摩擦煞車器會生熱,輪轂馬達及其驅動電子裝置即便能效很高,也產生很多熱量。

為了保持較長使用壽命和可靠運作,輪轂馬達及其元件必須非常堅固可靠,任何失效導致鎖死甚至突然失去動力都可能致命。當然,它們需要滿足汽車品質標準ISO 26262,對於功能安全和系統,必須達到汽車安全完整性等級(ASIL)D最高級別。各個元件需進行適當認證,來自合格汽車電子供應商之被動和主動元件需要經由AEC-Qxx認證,而設計和製造則必須滿足生產部件批准程式(PPAP)層面ISO/TS 16949品質標準。

驅動電子裝置

即便技術進步實現馬達小型化,但在輪轂中嵌入馬達時,驅動電子裝置總會成為尺寸和重量層面考量因素。其中所用牽引馬達大多為永久磁鐵同步馬達(PMSM),需要在脈衝寬度調變(PWM)控制下透過半導體開關「橋式」佈局實現三相變頻驅動。電橋在高頻下開關,其輸出有效幅度由脈衝寬度設置,以滿足扭矩需求(圖3)。

電動車同樣也遵循常見保守方法,到當下為止,設計主要使用IGBT作為開關,該技術於1960年代開始出現,儘管經過多年改進,但由於元件開關時更高頻率意味著每秒更多暫態(transitions),從而導致更多損耗,由此產生損耗限制了達到合理效率所需橋PWM時脈速率。

出於此原因,特別是在大功率狀況下,馬達驅動器通常以低於10kHz頻率開關,從而導致相對較高紋波電壓和電流,不利於馬達控制回應,此外也產生了難以濾除差動和共模干擾電流。所達到較低效率還表明輪轂馬達驅動器必須使用較大散熱器,導致隨之而來系統過重,體積過大。

為了在馬達控制和EMI層面具備更好效果,實現更快開關速度,同時提高效率,並減小系統體積和重量,輪轂馬達正在採用一些全新半導體開關技術。碳化矽(SiC)MOSFET作為一種寬能隙元件,是滿足上述要求之典型選擇方案,這種技術傳導損耗低,運作溫度高,元件能夠以極低損耗非常快速開關,從而使PWM頻率可達到數十kHz。SiC元件能夠以MHz速率進行開關,但與一般電源應用中變壓器尺寸會大大減小狀況不同,在馬達控制中,這沒有任何實際意義。

馬達控制橋電路一個特點是會發生「換向(commutation)」,即在開關「死區」和再生(regeneration)期間,電流沿與正常相反方向流動,為此,必須在IGBT中增加一個快速平行二極體。但是,對於SiC MOSFET,有一個內置「本體」二極體可以執行該功能,然而有些狀況下為了獲得最高效率,可以透過一個外部二極體將其旁路。

SiC MOSFET具有適當電壓和電流額定值,可提供所需最高電池電壓和輪轂功率水準,當下一般約為80kW。對於單個安裝在底盤上馬達,電子驅動器必須提供全部車輛功率,可能高達數百千瓦,因此在IGBT和SiC MOSFET之間進行選擇並不是一件易事,IGBT通常可提供最高額定電流。

總結

電動車中輪轂馬達技術具有深厚歷史淵源,並且跟隨馬達和驅動技術進步,它們已成為替代底盤安裝馬達方法之可行方案,同時在燃油經濟性、續航里程和駕駛體驗等層面都具有優勢。伴隨汽車逐步走向自動駕駛,輪轂馬達技術能夠幫助節省駕駛室空間,從而使汽車更多地成為「操作室」,人們可以更自由自在在其中工作和放鬆。

(本文作者Mark Patrick任職於貿澤電子)

參考資料

[1] https://www.greencarcongress.com/2008/12/michelin-to-com.html

[2] https://www.nissan-global.com/EN/ZEROEMISSION/HISTORY/BLADEGLIDER/

[3] https://www.proteanelectric.com/