工廠設備中的很多設備都使用了旋轉子系統,在許多情況下,這些旋轉系統的故障會導致整部機器出現問題。目前透過物聯網的狀態基準維護(CBM),來防止旋轉系統的故障,避免所導致的生產中斷,已經逐漸被自動化設備業者所關注。

在工廠的生產線上有很多機器和設備,但是高負載的旋轉系統可能會比預期更早發生故障。根據經驗,生產線上的一些意外中斷,大多是由這些旋轉系統的故障引起的。那麼如何防止這種意外造成生產中斷,就成了自動設備業者的一大挑戰。

由於物聯網(IoT)等數位技術的發展,透過監視設備獲取異常跡象後,進一步分析處理,以降低此類意外停機,逐漸成為設備系統開發的主流觀念,而這些觀念被稱為「狀態基準維護(Condition Based Maintenance;CBM)」。

因此,隨著物聯網和感測技術的進步,目前CBM已經大量的導入感測元件與通訊系統。具體來說,感測器被連接到要維護的機器和設備上,再利用物聯網收集這些資料。基於這些資料,可以不斷監測機器或設施的狀態,提早發現異常或異常跡象,降低因為突發狀況而導致的停機時間。

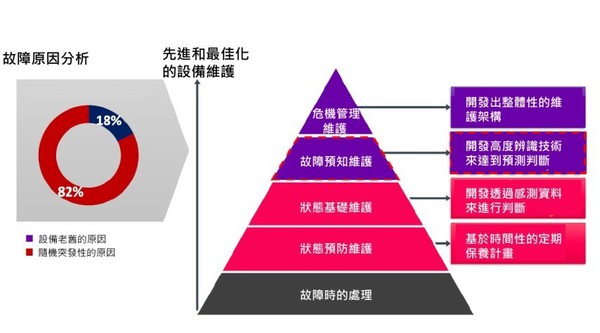

此外,透過累積和分析這種基於狀態的維護所獲得的資料,事先準確掌握故障跡象,就有可能發展成為「預測性維護」,在故障發生前,獲知可能發生故障的元件和故障發生的時間點。特別是在加工製造業中,由於對設備的高度依賴,和生產投料所需的漫長過程,因此對基於狀態的維護和預測性維護的興趣越來越大(圖1)。

| 圖1 : 設備維護的類型與結構(source:AVEVA;智動化整理) |

|

改變傳統的事後維護觀念

許多工廠運行泵、發電機、鼓風機、電機、車床、傳送帶和壓縮機等旋轉系統,這些設施的關閉對生產有重大影響。常規維護活動側重於「後期維護」以處理故障和「定期維護(Time Based Maintenance;TBM)」以定期進行維護活動。

然而這些維護方法往往無法捕捉到故障的跡象,最終當出現故障時,需要採取後續行動。結果工廠設備的停機時間變長,導致生產率下降;也有增加定期檢查頻率來杜絕這種疏忽的想法,但這種情況下存在過度維護的可能,在成本和人工方面的負擔會過大。

在過去傳統上,設備的突發性維護工作大多是集中在「事後維護」,亦即在發生故障後才會分析問題,再加以修復;或是所謂的「定期維護」,每隔一段運轉時間後,進行定期的保養和更換耗材。

不過,這些維護的方法往往無法發現或觀察到突發性故障的跡象。所以當故障發生時,生產線上的人員和工廠不得不立即做出反應,這讓工廠設備的停機時間因而延長,導致生產力下降。為了排除這種困擾,有一種想法是增加定期檢查的頻率,但這可能會導致過度的維護,而且在成本和精力方面的負擔會太大。

因此逐漸成為主流觀念的CBM,基本上可以透過監控系統以及感測器等,獲得設備的運轉時測得的數據,並將即時收集到的數據,透過IoT等網路回傳給中央處理中心,根據狀況進行預警或故障前維護。

這種方式與TBM有很大的差異性,CBM可以根據設備的運行狀態不斷地進行監測,因此可及早發現可能運轉突然增加或特殊原因,而導致的故障等異常情況。最後再透過結合基於這些數據的人工智慧分析,預測出即將發生的異常以及原因,及早進行維護或更換機件。

以日本的經驗來看,根據市場統計,目前日本工廠所使用的設備中,大約一半是含有旋轉系統,由於軸承所產生的故障比例約占40%左右。如果可以事先預防軸承的突發性故障,將有很大的可能性度防止工廠的生產設備突然發生故障停機。 同時,也可以透過這些故障預測的數據,來調整定期保養的時間與項目,和維修人員重點式的確認,更可以大幅度降低突發性故障的機率。

採用振動分析作為故障預測的判斷

在故障預測的機制上,日本各大業者都紛紛發展出各自的獨特技術。利用油品分析和噪源(Acoustic emission;AE)分析,是早期故障檢測的兩種方法,但油品分析涉及非常廣泛的專業知識,而且成本高、耗時長。

另一方面,AE的採樣頻率從幾百kHz到幾MHz不等,因此面對處理大量的原始資料(AE訊號),需要很長的時間和大型記錄設備。此外,AE信號很容易受到雜訊的影響,目前尚未建立出一套有效的方法,例如抽取出異常情況時特徵訊號的過濾技術。

在這方面,Nihon Unisys利用感測器收集大量設備中的旋轉系統各項震動數據,並透過機器學習的機制,建立出可以判斷正常/異常的數據模型,根據Nihon Unisys所公開的資料,準確率已經超過了90%。

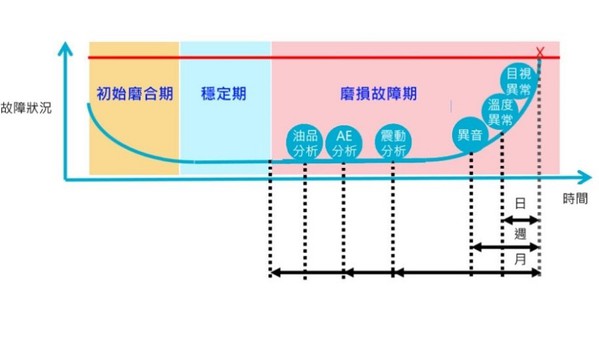

Unisys的VibSign是經由加速度感測器所獲得的振動資訊,來分析故障的跡象。這是因為旋轉機械的運行,一般都會經歷以下階段:初始磨合期、穩定期和磨損故障期。即使過了磨損期,當故障隨時即將發生時,也可以用人的眼睛和耳朵等感官來感受到設備的異常,不過發現故障的跡象大多都是發生前一周左右。然而如果利用振動分析的話,可以將故障預測的發現時間點提前一個多月。

接下來,使用快速傅里葉變換(FFT),透過變換每個發生頻率的加速度值,將振動的時間演變視覺化。如此可以擷取到只有在異常情況發生時,才會出現的明顯突出的加速度波形。此外,從頻率特性來看,更可以在一定程度上,推斷出旋轉機械的哪一部分出現了異常(圖2)。

| 圖2 : Nihon Unisys利用加速度感測器標誌出振動分析的定位(source:Nihon Unisys;智動化整理) |

|

正常時間從時序數據中建立異常的AI模型

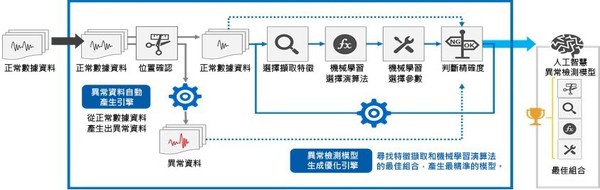

相對於Nihon Unisys需要透過獲得異常的數據,加以預測設備故障的可能與時間技術,日本Tokyo Electron Device是採用透過人工智慧模型,從正常的時間序列資料中檢測出異常情況。這樣的系統,是從正常資料中產生各種假設的異常資料,並自動建立一個最佳化的異常檢測模型。好處是不僅可以降低收集異常資料所需的時間和資源,更可減少優化異常檢測模型的時間。

Tokyo Electron Device的新技術由兩部分組成,包括「異常資料自動產生引擎」和「異常檢測模型生成優化引擎」(圖3)。

| 圖3 : 異常檢測最佳化模型自動構建的示意圖(source:Tokyo Electron Device;智動化整理) |

|

首先「自動異常資料產生引擎」從正常的時間序列資料中產生各種異常資料,並考慮到資料分佈的偏差,來假設設備的頻率、趨勢、尖峰和相位。而「異常檢測模型生成優化引擎」,利用異常和正常資料,尋找能讓決策模型準確率最高的特徵擷取方法、機器學習演算法和機器學習參數的組合,並建立異常檢測模型。

更進一步的自動異常資料產生引擎,不僅考慮了分佈偏差,還考慮了自動振幅調整和季節性變化。因此「異常資料自動產生引擎」可以產生成多個「自然和獨特的資料」,而不是統一的資料。

一般來說,為了建立一個異常檢測模型,資料分析專家有必要在很長一段時間內,並且多次從設備中獲取異常資料,以及重複優化過程,如果透過這樣的技術來建立模型,就可以大幅度減少了作業所需的時間。這是一個有效解決異常檢測模型的準確性,避免在實際故障發生之前無法驗證的困擾。

就整體架構而言,Tokyo Electron Device的技術,為一種透過自動進行時間序列資料分析,和推理模型生成的設備異常檢測和故障預測的機制。該機制是根據設備的正常和異常狀態的資料,自動進行異常檢測和故障診斷模型的開發工作,但在某些情況下,也有可能因為一些製造設備的異常和故障資料,很難在短時間內收集全部,使得預測性維修系統的建立不完整,而導致準確率降低。

預測性維護機制為數位化轉型的重要開端

就今日的環境而言,在日本很難建造新的工廠,所以許多公司的重點是「如何繼續使用現有的工廠和設備」。大多數的工廠都開始考慮導入數位技術作為解決方案,以及透過物聯網和其他技術來獲取設備的相關性能資料。

但是,對於擁有大量老舊設備、同時因勞動力減少,而導致人力不足的日本製造業來說,減少保養時間和提高工作的效率是一個重要的目標,這會對整個企業產生重大的影響。

自動設備業者不僅在現有的技術基礎上,積極開發出更新一代完善的預測性維護解決方案,同時也廣泛推出各種產品組合,可以涵蓋工廠設備,延長機器設備的生命週期,甚至將這些應用作為促進整個工廠數位化轉型(DX)的起點。因此,在促進數位化轉型同時,預測性維護機制將是一個重要的開端。

**刊頭圖(source:Losant)