現階段的射出成型設備業者正透過大數據、物聯網和智慧系統等創新技術,來提高對能源使用的可見性和控制力。更進一步的還會以簡單而有效的方式進行創新。

射出成型是生產大體積聚合物零組件最常用的製程技術之一,應用也愈來愈廣泛,2020年全球塑膠市場規模為5797億美元,2021年為5900 億美元,預計2022年至2030年將以3.7%的複合年增長率增長。在市場不斷成長的背景下,另一方面所帶來的就是提高品質與生產成本的競爭。

期望獲得高品質的射出成型產品,必須使用最好的設備和製程參數,這些參數並不總是很容易定義,傳統射出成型技術人員,幾乎都是根據自己的經驗,再加上反複試驗方法來獲得現場經驗。

雖然利用射出成型所生產的產品外觀的幾乎都一樣,但是由於製造過程是動態性,因此參數也會不斷的變化,每個過程都存在生產出缺陷零件的可能性,這種情況就會帶來不可預測的成本。在塑膠射出成型中,最常見的缺陷是:未填充、毛刺、燒痕、短射、翹曲和流線。為了防止這種潛在的負面事件,如果能夠使用一種可透過製程特徵的變化,來監測和預測有缺陷零件的生產方法,就會為生產線帶來更多的生產效益。

今天的工業4.0時代,很大程度上依賴於數據驅動的精確性,利用人工智慧(AI)及這些數據來提高設備的性能,已經發揮出越來越大的作用。

製造業中的人工智慧包括一系列技術,使設備能夠以模仿人類的智慧來執行操作。而機器學習和自然語言處理,更可幫助設備接近人類的學習、判斷和解決問題的能力。因此增強數據資料的效率,將會使的整體生產作業流程更快、更具成本效益。

應用實例包括機器人系統的自動程式設計,有針對性的故障補救,以及帶有'智慧'影像處理的備件系統(Spare Parts System)。因此,接下來的注塑成型設備將一步步變得更加智慧,以確保機器能不斷學習,保持自身穩定,甚至可以在未來進行自我最佳化(圖1)。

| 圖1 : 未來的一個大問題是確保生產設備不僅保持自身穩定,而且還能自我最佳化。(source:ARBURG) |

|

作業轉向自動化 人工智慧越來越重要

人工智慧在機械工程中變得越來越重要,將熔融塑膠注入模具並冷卻,以形成所需形狀的射出成型製程正變得越來越自動化、高效和精確。這為業者節省了大量成本,為消費者提高了產品品質。今天射出成型方法被廣泛用於生產消費性產品和汽車零件。更進一步的,如今整體產業的趨勢已經朝向「生產數量規模越來越小,產品生命週期也越來越短」的型態出現演變,因此更需要高效靈活地自動化射出成型的生產製程。

人工智慧影響射出成型的主要方式之一,是透過使用智慧感測器。這些感測器在收集成型相關變數的資料,如溫度、壓力和流速。再由人工智慧演算法進行分析所收集到的資料然,來確定生產模式和可能發生潛在問題。例如,如果熔融塑膠的溫度過高,系統就可以提醒操作員並調整製程,防止最終產品出現無可彌補的缺陷。

而另一種影響生產的方式是利用預測性維護。在整合感測器的資料後,來確定模具何時可能磨損或發生故障,就可以在模具發生故障之前安排維護,從而節省時間和金錢。

因此人工智慧的導入,為傳統塑膠加工製程帶來了過去所難以達到的優勢性,包括了:

預測性維護:可預測設備何時可能發生故障,並在任何故障之前安排維護,進而減少停機時間,以及延長設備的壽命。

品質控制:透過人工智慧監測零件的品質,並根據需要調整參數,來確保品質穩定。

製程優化:利用分析設備的數據資料來優化射出成型過程,並且調整製程,進而提高效率,減少浪費。

材料優化:通過減少使用的材料和儘量減少浪費來節約成本。

機器學習:訓練機器學習和適應新的生產過程,達到更有效和高速的生產週期。

對注射過程影響最大的變量,包括熔體溫度、塑化時間、最大壓力、模具壁溫和注射時間。因此進行機器學習時,就需要經常選擇溫度、注射時間和循環時間作為重要因素,同時還必須監控噴嘴和緩衝墊之前的循環時間、塑化時間、射出時間、Barrel溫度。

利用智慧設備來提升生產效率的研究

利用機器學習來有效提升生產效率方面,葡萄牙雷利亞理工學院的Bruno Silva研究團隊,曾經做過了一次完整的數據統計和分析。而這些所有的數據,是在葡萄牙一家擁有多種製程的塑膠射出成型業者-Vipex的真實場景中獲得的。

此次的研究中,使用了Vipex工廠內的三款機台,分別是Tederic—TD850、Negri Bossi—NB400和Nissei ASB。三種機台各自的工作方式不同,具有不同的生產週期持續時間、模穴數量和同一時期生產的產品數量,這些差異都會影響到指標的度量標準。

因此,Bruno Silva就個別分析這三種機台,其性能指標分析分級機性能的指標是整體設備效率(OEE)、首次合格率(FPY)、次品數量和機器停機時間。當然還必須考慮其他指標,但因為這次所進行實驗測試,有許多客觀因素地限制,而無法計算這些指標。

因為著作權的關係,在此只能簡短地敘述出研究的結果,如果有興趣的讀者,可以尋找Bruno Silva研究團隊的研究論文《Enhance the Injection Molding Quality Prediction with Artificial Intelligence to Reach Zero-Defect Manufacturing》,這篇裡面有詳細說明研究的方法和理論基礎。

以下就針對研究結果做一說明。

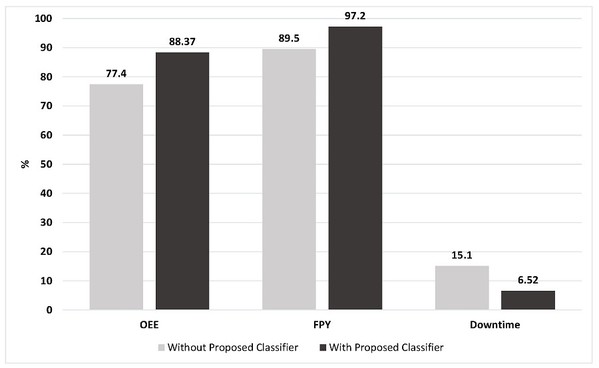

目標設備:Tederic—TD850

Tederic—TD850的生產週期為 77.1 秒,只有一個模穴,每週工作5天,每週共生產5,603個零件。在沒有任何分類器(Classification)的情況下,原始的OEE為 77.4%,停機時間為15.1%,FPY為89.5%,共有588個不良品。而在所有這 588 個缺陷產品中,120個是無法避免的,例如機器清潔停止等。

因此可以針對這468個不良品再深入研究,由於分類器的準確率約為92%,因此在這468次不良品中約有37次無法正確預測,除此之外,431個不良品都可以準確地被判斷出來,以及獲得相關數據。此外,停機的時間也降低到了6.52%(圖2)。

| 圖2 : 使用和不使用機器學習分類器的Tederic—TD850機器指標。(source:葡萄牙雷利亞理工學院) |

|

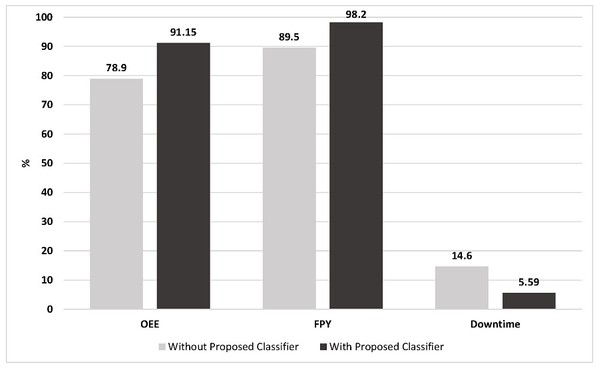

Negri Bossi—NB400

Negri Bossi—NB400的生產週期約為47.8秒,它有8個模穴,這意味著它每個週期會生產出8個零件。由於模穴數量較多,這台設備生產的產品會比其他設備來得多。鑑於此基礎,加上它每週工作五天,預估這台設備每週生產大約72,301件產品。所有生產的產品中約有10.5%存在缺陷。經過統計在生產過程中,總共出現了7,592個不良品。

在這7,592個不良品,其中有720個是不可避免的。同樣使用使用準確率約為92%的分類器後,無法預測出的不良品大約有550個。

由此得出結論,在生產過程中可能發生的7,592個不良品中,大約有6,322個可以成功被妥善處理,而停機率也大幅度的下滑到5.59%(圖3)。

| 圖3 : 使用和不使用機器學習分類器的Negri Bossi—NB400機器指標。(source:葡萄牙雷利亞理工學院) |

|

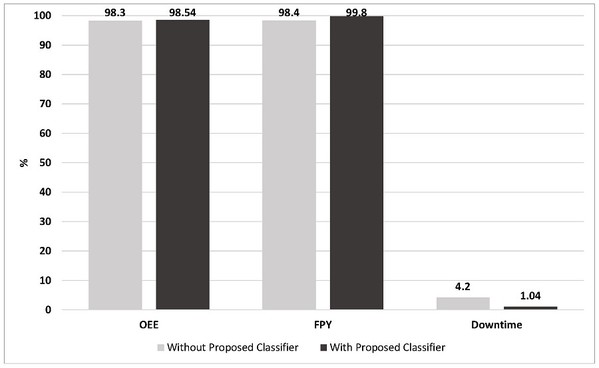

Nissei ASB

Nissei ASB的生產週期持續時間為19.2秒,內部有兩個模穴,因此在每週工作五天之後,總共可生產45,000個產品。和前兩台設備比對之下,Nissei ASB的生產效能非常穩定和高速,只有大約1.6%的產品有缺陷,也就是說每週只會出現720個不良品。在這720個不良品,有90個是生產過程中無法避免的。

分類器的準確率約為98.96%,這意味著只會有7個不良品無法被正確預測。扣除所有不可避免的不良品,大約有623個不良品是可以成功避免的。而而停機率更是低至1.04%(圖4)。

| 圖4 : 使用和不使用機器學習分類器的Nissei ASB機器指標。(source:葡萄牙雷利亞理工學院) |

|

機器學習可大幅減少停機時間

總而言之,經過這次Bruno Silva團隊的研究,可以發現到在製造過程中,導入了機器學習分類器可以產生了積極且重大影響。與生產的零件總數相比,Tederic和Negri Bossi的不良品要多得多,這導致性能指標給出的評價較低。另一方面,Nissei ASB 機器更穩定,與生產的總數相比,不良品非常少,因此一開始就獲得了良好的評價。

可以確定,對於Negri Bossi來說,OEE 最多可以增加12.25%,而Tederic可以增加 10.97%。對於這些設備,FPY即好產品佔總產品的比率,也有顯著增加。不良品數量和設備停機時間也顯著減少。

停機時間的減少是由於能夠預測所生產零件的品質問題,甚至可以在生產過程中,在出現不合格零件之前就可以對其進行干預。而Nissei ASB本身的生產穩定度就非常高,因此獲得的成效並不如另外兩部設備高,

從這次實驗可以看出,對於生產效能來說,機器學習分類器的導入確實會產生了正面影響。看到的最大影響是設備的停機時間。從指標結果來看,在製程中導入分類器前後,很容易得出分類器在流程效率已經是很差的情況下,對流程的影響更大。當流程已經有很好的表現時,導入機器學習分類器就不會產生那麼大的影響。

面對節能減碳下的射出成型生產技術挑戰

除了如何透過先進的科技,讓傳統塑膠射出成型製程獲得前所未有的生產效益之外,在節能減碳意識高漲的今天,射出成型是否環保、要如何減少能源消耗,也就成了另一個重大的問題。

射出成型整面臨兩個主要的環境挑戰—生產效率和材料的影響。射出成型技術發明於1800年代後期,最初的生產過程並未考慮到對環境的影響。因此,許多業者也未曾考慮過這一問題,但環保意識抬頭下,這些業者也正面臨環保團體的群起批評。

具體而言,製造過程中使用的能源量、從化石燃料中製造原生塑膠的影響,以及將拋棄式產品棄置到垃圾掩埋場的背景下,射出成型產業也貢獻了世界20%的碳排放量。這也就是射出成型產業正面臨的主要挑戰。

由液壓驅動朝向電機式系統發展

直到20世紀末,射出成型機都是由液壓驅動的。除了使用石油外,液壓機在生產過程中還浪費了大量能源。相比之下,電機式系統能透過參數得到嚴格控制,從而使高效化生產過程和降低對能源的使用(圖5)。

| 圖5 : 透過將舊設備升級為電動系統,業者可以在生產過程中節省高達60%的能源。(source:Essentra Components) |

|

根據統計,如果將舊設備升級為電動式,業者可以在生產過程中節省高達60%的能源。儘管這對工廠來說是一項重大的前期投資,這一改變不僅會減少碳排放,還會減少電費和運營成本。

另一方面,射出成型使用高耗能來製造塑膠零件。這是因為製程中需要將聚合物加熱到非常高的溫度,並在極壓下將其注入模具中。並且根據所使用的原料和模具的類型,需要使用不同的溫度和壓力。

但透過今天的人工智慧技術,可以大幅度的將參數最佳化,而這種最佳化也就意味著不會浪費過多不必要的能源,盡可能地提高效率。同時與電機式系統相結合下,更可以嚴格控制製程參數,獲得更高品質的產品和更好的能效。

因此現階段的射出成型設備業者正透過大數據、物聯網(IoT)和智慧系統等創新技術,來提高對能源使用的可見性和控制力。更進一步的還會以簡單而有效的方式進行創新,例如Essentra Components在設備的擠壓機筒上使用隔熱套,如此一來可減少了15%能源使用量,從而顯著的降低碳排放量。

結論

總之,射出成型產業是製造業中一個充滿活力且不斷發展的行業。包括技術、材料、設計、市場和管理等方面的最新趨勢正在源源不斷的注入這個產業和生產設備,來提高射出成型產業的可持續性、高效率和創新性。

因此,緊跟這些趨勢並相應地調整其流程和產品的業者將處於有利地位,相信可以在這個競爭激烈且瞬息萬變的行業中蓬勃發展。

參考資料

[1]葡萄牙雷利亞理工學院 Bruno Silva研究團隊,Enhance the Injection Molding Quality Prediction with Artificial Intelligence to Reach Zero-Defect Manufacturing.