本文叙述利用Moldex3D模拟ASA车件装饰条研究模型的成型过程,通过设定不同的成型叁数与模具设计,加以研究白斑产生的原因和改善方法。

汽车装饰条在成型过程中,浇囗附近经常出现色泽不均的白斑,严重影响产品外观。白斑的生成与成型叁数和模具结构有关,对比Moldex3D模拟结果与实际实验,可知Von Mises应力与白斑生成与否有高度关联性,通过对成型叁数优化的模流分析,可大幅降低产品形成白斑风险。

挑战

在浇囗附近流经凹槽区域常常出现色泽不均的白斑,成因复杂且难解。通过模拟,在复杂的成型影响因素中,研究「白斑」产生的原因和改善方法。建立起光泽度与成型叁数的关系模型,并对成型叁数进行优化。

解决方案

利用Moldex3D模拟ASA车件装饰条之研究模型的成型过程,通过设定不同的射出温度、射出速度、模具温度及浇囗尺寸等成型叁数与模具设计,研究白斑产生的原因和改善方法。研究寻找降低白斑产生风险的最隹成型叁数,并通过实验验证模拟结果与实际产品的相关性,提出改善ASA研究模型白斑的可行性方案。

效益

在各种成型叁数中,找出ASA研究模型表面白斑生成的主要影响因素。找出模拟分析中,可行的白斑风险评估指标,提前??避白斑生成问题,降低实际试模次数,有效提升产品开发效率。

模拟预测

本研究为探讨汽车装饰条产生白斑的原因和模拟预测方法,设计一简化模具模拟ASA材料通过浇囗後流经一凹槽的行为如图1,ASA从侧边浇囗流入,在距离浇囗20mm的位置经过深度1mm宽度5mm的凹槽,然後进入均匀厚度的形腔。实验挑选了四个不同的射速和料温,共16组进行测试,得到严重程度不一的白斑。

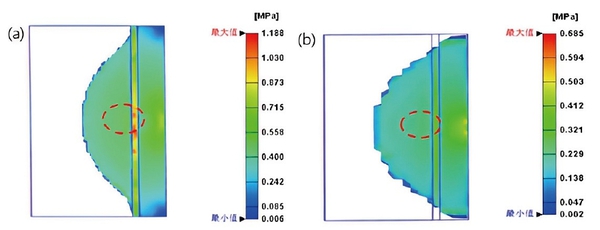

由於白斑无法藉由绒布擦拭去除,因此可以排除是塑料添加剂释出产生的色块。挑选白斑最严重和最轻微的组别进行比较,模拟结果的Von Mises应力分布如图2,可以发现在凹槽後方的区域,Von Mises应力存在明显的高值,且严重组别的数值明显大於轻微组别。

| 图2 : Von Mises应力分布 (a) 白斑严重组别 (b) 白斑轻微组别 |

|

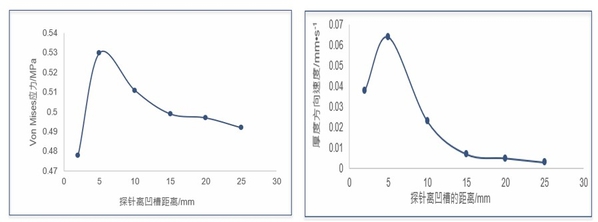

进一步在凹槽後方的区域设置7个探针,其中探针1作为近端叁考点,探针7作为远端叁考点,中间5个探针等距离排列,如图3。从16组数据可以发现,随着探针与浇囗距离增大,Von Mises应力都先急遽增大,然後逐渐减小,峰值大多出现在距离凹槽5mm的探针2,而不是最靠近沟槽的探针1。

除了Von Mises应力变化外,厚度方向速度随探针位置变化也有类似的趋势,如图4,各探针处厚度方向速度变化明显,先急遽增大再逐渐减小,在凹槽附近区域流动极不稳定,速度最大值出现在探针2处,厚度方向速度和Von Mises应力似??可以用来判断白斑问题。

| 图4 : Von Mises应力和厚度方向速度随探针位置变化曲线 |

|

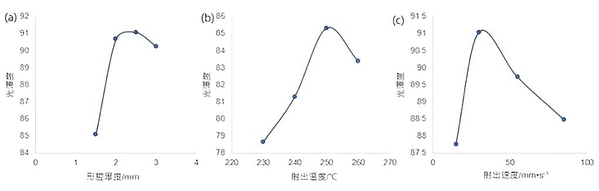

为了找出影响白斑产生的关键因素,本研究选择浇囗厚度、形腔厚度、射出温度和射出速度四个变数进行表面光泽度实验,由正交实验数据分析可知浇囗厚度相较於其他三个因素与光泽度的关系并不显着,而形腔厚度、射出温度与射出速度则为光泽度的显着因素,其重要性依序为射出温度>形腔厚度>射出速度。各因素与光泽度的趋势曲线如图5。

| 图5 : 控制因子与光泽度趋势曲线 (a)形腔厚度 (b)射出温度 (c)射出速度 |

|

比较模拟的Von Mises应力与实验的光泽度如图6,进行相关度分析可知光泽度与Von Mises应力呈现显着相关,因此透过模流分析预测Von Mises应力作为评估白斑风险的指标应是合理可行的方法。

本研究藉由各因素与光泽度的趋势曲线,经回归分析可在给定的条件范围内得到解决白斑问题的最隹解为形腔厚度3mm,射出温度280度,射出速度15mm/s及浇囗厚度2.5mm。

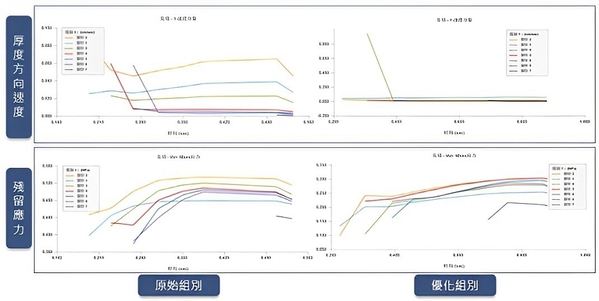

从模拟结果可以看到,与白斑严重的原始组别相比,优化组别的Von Mises应力与厚度方向速度明显减小如图7,白斑的状态也明显消失。

| 图7 : 优化前後Von Mises应力与厚度方向速度比较 |

|

结果

本研究展示了使用模流分析中的残留应力和厚度方向速度,可作为评估白斑风险的工具。结合实验设计方法,可以分析各个变数和白斑生成之间的相关性,从而有效地优化模具和成型条件,以避免白斑的发生。

(张文彦为科盛科技技术支援处高级工程师)