迎接近年來智慧工廠對於彈性變化越來越大,傳輸機械已無法如過去從新廠規劃之初,即完成就定位配置。反觀AGV則受惠於機械視覺、光達地圖導引等技術不斷推陳出新,逐漸將無軌自主移動的潮流自物流業引進工廠,組成AMR,甚至還可望打造多機協作的「超自動化」雛型,並開發足型機器人跨越最後一哩路。

基於當前全球供應鏈重組或更破碎化浪潮,導致從世界各地回流的製造業將同時面臨缺工、缺地等困境,勢將難以複製如過去大規模量產,以降低成本的生產模式。工廠物流除了向來是生產製造過程中的關鍵環節,新一代智慧工廠的傳輸機械,也必須更為迎合彈性配置需求。

甚至要求自主移動機器人必須與環境同時設計動線,須先透過數位分身技術(Digital twins)模擬運作,從而達到最大效率。具備整合感測與運算等軟硬體技術的無人自主導引搬運車(Automated Guided Vehicle;AGV),則成為製造、物流業者打造智慧場域的關鍵系統。因此讓AGV市場快速成長,更可望在未來追求淨零碳排的「範疇三」領域扮演重要角色。

結合人工智慧 優化倉儲管理及供應鏈

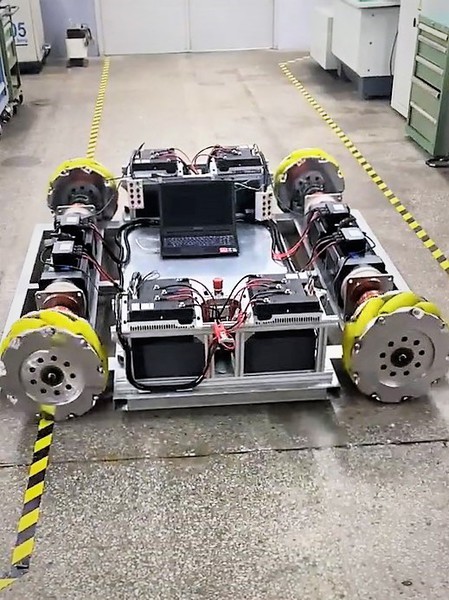

包括如今倉儲物流機器人系統,便要求貨物流動架構須與機器人行為同時考量與設計,打破傳統輸送帶流水線模式,過去Amazon的Kiva機器人,便率先採取移動貨架,以物找人的概念。漢錸科技近年也推出新款「四向式穿梭車(Shuttle cart)自動倉儲」高密度存取系統,為客戶量身打造最合適的解決方案。

| 圖1 : 漢錸科技近年推出新款「四向式穿梭車自動倉儲」高密度存取系統,為客戶量身打造最合適的解決方案,將整體效率最大化,優化整體供應鏈。(攝影:陳念舜) |

|

該系統不僅從上一代「梭車型料盒式自動倉儲」雙向行走的穿梭車升級為四方行走,再搭配升降機構進行垂直搬運,以夾抱方式取出貨品。還可依效能需求,由智慧調度系統按照當前任務指令和運行狀態,自主調度以彈性配置穿梭車數量,進行任務作業的全域優化,將整體效率最大化。

在台灣長期提供堆高機特殊改裝設備服務的供應商勤工(AXON),近年來也結合大數據與人工智慧科技,推出「AMR自主移動堆高機」,利用SLAM演算法一機完成無人化運搬,毋須鋪設額外的輔助線路,即可達到±1cm的精準率;亦可在無人化搬運的過程中,透過系統串聯,串起廠房既有的自動化生產、物料系統、生產系統,協助實現智慧化的目標。

AGV結合智慧化管控 提高搬運系統彈性與產能

工研院機械所經理韓孟儒指出,現今所有物料搬運貨品可概分為:原物料、半成品、成本等,以往須透過人力揀料與配送、搬運及上下料,直到最近3~5年始引進AGV自動化運送系統,相關技術包含:多車物料自動配送、無軌式控制與導引、自動搬運/上下料等技術。

經過工研院有效整合HI的智慧化功能,涵括:高彈性智慧交管、跨系統整合、客製化介面。透過智慧物料搬運系統架構中的MCS,統籌管理MES接單後下達的搬運命令;再交由工研院開發的ACS,選定、管理與控制不同品牌或導引型式的合適AGV/AMR,執行規劃路徑(route)、多車交通管理等功能;最後AGV/AMR再循此運送、完成上下料作業。

由於AGV或其他裝置上的PLC皆搭載ROS 2(Robot Operating System;機器人操作系統)開源平台,隨時皆可抽換或增減控制點來擴充也更有彈性;進而統籌規劃多車行進路徑、速度、停靠時間等不同任務,且不必重新調整,得以避免塞車及碰撞,有效提高搬運產線物料、工件的效率與產能。

目前工研院也將此多機派車、運載系統,導入半導體封測大廠矽品公司24/7精密製造產線,控制10台以上自主移動機器人(AMR),藉此升級智動搬運來服務上百台生產設備提高產能,塑造智造轉型生態系統,至今約節省搬運人力15%、AMR妥善率99.9%、超過95%稼動率,效益相當顯著。

順應智慧感測需求 縮短AGV開發時程

此外,有別於早期AGV係透過磁軌、色帶或是Bar-code定位導引路徑模式精準、快速卻乏彈性,難以跟上近年來應用場域多變調整。近年來在3D光達(LiDAR)感測器、同步定位與地圖構建(simultaneous localization and mapping;SLAM)等不斷推陳出新技術的整合下,促使AGV行進路線變得更為靈活、快速,應用觸角隨之從電商物流往製造業延伸,若要在成本及效能都達到業者能接受的甜蜜點,感測器將是關鍵!

因為AGV的智慧化將主要來自於軟硬體整合,相關設備製造及系統整合廠商在選擇感測器時,除了產品規格、價格外,還應重視廠商的整合能力與相關技術服務支援,對於產品的開發時程與可用性將有巨大影響,以符合客戶不同場域需求。建議設備與系統業者在投入發展時,必須找到可提供完整技術支援的合作夥伴,以快速完成開發,並確保AGV的實用性。

Hyundai Motor在2022年CES展中,也提出機器人技術為核心的「元宇宙移動概念(Metamobility Concept),結合AMR、延伸人類移動能力的「Expanding Human Reach」願景,研發AMR驅動輪模組與隨插即用的PnD平台(Plug & Drive Module)驅動模組,可藉此整合輪內電力驅動、懸吊、轉向、剎車等組件,從PnD平台架構裡衍生出多種個人交通、物流、服務型AMR應用。

| 圖2 : Hyundai Motor在2022年CES展中,也提出機器人技術為核心的「元宇宙移動概念,結合AMR、延伸人類移動能力的。(source:multivu.com) |

|

產學研協助AGV再進化 促PCB產業數位升級

最近工研院便與PCB軟板廠嘉聯益、台灣科技大學三方產學研合作,打造微縮化AGV,強調其結合人工智慧(AI)辨識技術,協助台灣電路板廠商導入智慧製造技術、加速轉型為智慧工廠,克服產線人力不足等課題,預期可提升產線效率超過20%、降低工序作業時間50%,進而提升台灣PCB產業進軍國際市場的競爭力。

| 圖3 : 最近工研院也與PCB軟板廠嘉聯益、台灣科技大學三方產學研合作,打造微縮化AGV,結合AI辨識技術,協助台灣電路板廠商克服產線人力不足等課題(source:工研院) |

|

工研院不僅藉此將現今AGV設備微縮化,並加入多自由度的上下料機構、AI視覺技術等,實現人機共工運載物料、提升產線效率;還可透過機器人內建的人員姿態辨識系統,確保人員作業正確,降低操作失誤可能造成產線停擺的損失,提供場域更加安全、可靠及完整的智慧製造解決方案。預計2023年底完成研發及場域驗證,將力助PCB及半導體業者加速轉型為智慧工廠,提升產業國際競爭力。

嘉聯益樹林總部特助暨該計畫主持人梁隆禎指出,為持續優化軟性電路板(Flexible Printed Circuit;FPC)智慧製造,著眼於PCB智慧工廠發展趨勢,嘉聯益延續多年來成功開發卷軸式材料的各項經驗,期望透過跨業鏈結產學研三方的實務人才與研發能量,發展人機協作自主移動機器人。

從而協助人員搬運各種卷軸式半成品物料的上下料機構,並增加製程站之間的自動識別功能,以智動化技術減輕生產線的壓力、提高生產效率。同時從新一代卷軸式軟板材料技術升級為切入點,開創更精密加工技術,讓台灣軟板業者可拉大與國際競爭者的差距,迎接不斷加劇的市場挑戰。

台灣科技大學機械工程系教授林柏廷進一步表示,自主移動機器人(Autonomous Mobile Robot;AMR)與人員的協作共工是一項具挑戰性且高度發展潛力的關鍵技術,目前學術界及產業界較少具有10kg以上負載能力的AMR,重力平衡設計是提升AMR上機器人或搬運機構負載能力的可行方法之一。

此外,為達到安全且高效的人機協作,智慧感測、視覺辨識、AI人工智慧是必然的發展趨勢,AMR要進行大量電腦計算,必須將大量影像及資料傳輸至遠端高效能電腦運算後,再將控制資訊傳回機器人的控制系統,最後利用變動金鑰提升資訊安全性。上述各環節中的重要技術都是台灣智慧製造領域亟需發展的方向,期許此次產學研共同努力跨域合作,增加朝向國際發展的競爭力。

工研院突破多機控制瓶頸 建立群機協作雛型

值得一提的是,根據Gartner最早於2020年發布的十大戰略技術趨勢報告中提出的「超自動化」(Hyper-automation)定義,原來是指能快速識別、審查和自動化業務與IT流程,整合包括AI、機器學習、機器人流程自動化(RPA)、低/無程式碼平台和流程管理等多種技術和平台,並以業務驅動企業實現各類營運場景。

當產業組織在生產、作業的流程都達成自動化時,協作式生產的範疇將不再只有「人機協作」,而是進一步達到「多機協作」。台灣的智慧工廠因應愈趨複雜的加工製造流程,也已從單機邁向多機自動化發展,惟若要整合不同品牌的設備,進行多機協作,產業仍然面臨人員維護、成本增加、人員安全等多重挑戰。

工研院機械與機電系統研究所所長饒達仁認為:「雖然單機是全球指標大廠的強項,但台灣的優勢是具備先進ICT技術、完整的機械、電機產業供應鏈以及高階科技人才,能整合多元感測、視覺辨識及高精度的多機協同控制等技術,賦予機器人更豐富的工藝技能,未來朝向智慧機器人系統整合服務,可望成為台廠創新產業的著力點,創造台灣下一波經濟成長動能。」

目前經濟部技術處針對台灣機器人產業的布局策略,也逐漸朝向朝向多機化、智慧化與系統化發展,以因應更為複雜的加工生產流程。工研院近年來也積極投入多機器人協同控制技術,協助製造業者突破廠牌限制,讓機器人之間可互相溝通,可同步控制多達14軸以上的工業機器人完成複雜生產任務,目前已實際導入造船與醫材產業,並逐步導入到車用、航太與橡塑膠等不同產業。

為了達成搬運過程中的產能最佳化,工研院著重於最複雜的派車演算法,開發多車派遣系統除了可提供跨品牌導引方式外,還能兼顧彈性與安全的進行插斷(Preempt/Insert/Combine)作業;並考量無線網路的通訊延遲問題,選擇最適合指定任務的機器人,以確保機器人彼此,或與動、靜態障礙物之間無碰撞風險,達到搬運效率最佳化。

廣運導入Robot Smith 應用領域擴及物流

在今年「台灣機器人與智慧自動化展」(TAIROS)期間,工研院也發表號稱是全球最多軸的機器人高階智慧控制器(Robot Smith),即強調可跨平台同時控制3具國內外不同品牌機器人,進行多機化協同作業,降低人員維護、營運成本;且讓機器人之間互相溝通協調,提升絕對精度到±0.25mm以內;整合AI視覺辨識周圍人員的行為意圖,即時避障防護、兼顧人員安全,將機器人次系統控制器提升產能逾50%以上。

依廣運機械工程經理黃嘉輝同時發表與工研院合作範例,認為雙方可將在2021年結合RobotSmith完成金屬加工的成功經驗,與該公司KRS系統整合延伸到的物流中心使用,打造自動倉儲、揀貨系統DPS等,藉以彌補在電商物流繁瑣揀貨階段,所產生的人力缺口;解決以往因物流中心業者因為考量內部技術人才不足,對於導入機器人意願不高的問題。

如今智慧揀貨系統已是智慧工廠的縮影,將可利用Robot Smith解決相關難題,從而具備高度擴充性,可提供一站式整合服務,包括支援多種傳感器,提高彈性生產的品質和精度;通過物聯網蒐集數據,和成立戰情中心;客製化和圖形化製程管理介面,一鍵簡化複雜程式。KRS亦可整合設備及系統,進而生成自動路徑、虛實整合、藉AI數據提供不同場景應用,可以讓人人都能當上工程師。

自主移動搬運設備升級 放眼足型機器人商機

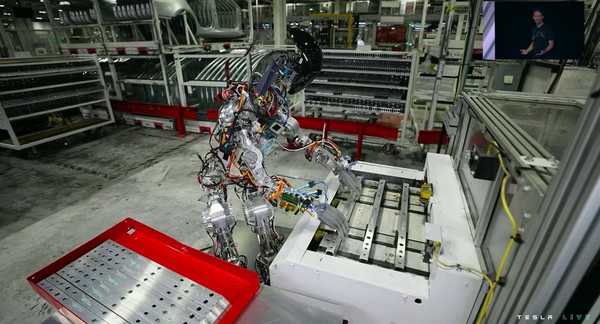

| 圖4 : 結合自駕車核心元素的Tesla Optimus,加速雙足機器人產品開發與應用。(source:teslarati.com) |

|

最後,因應當今AGV/AMR配合應用場景的多元性、人機協作的適應程度,已是機器人發展的趨勢,放眼下一步將是雙/四足運動的「足形機器人」(legged robot),雖然具備傳統輪式機器人無法達到的優點,可翻滾、跳躍的靈活性佳,克服崎嶇、顛簸地形;但在荷重與效率上仍有改善空間,行進速度緩慢又造價高。根據Frost & Sullivan調查,當機器人逐漸普及、造價成本下降將帶動雙足機器人市場成長,預估2022~2026年市場累積總規模將上看15.77億美元,約509億新台幣。

舉例來說,Agility Robotics的Digit機器人,即曾嘗試利用雙足移動平台及雙臂來進行搬運工作,於2019年與福特汽車合作,結合自駕車執行最後一哩路的送貨服務。目前最知名的雙足機器人,則屬結合自駕車核心元素的Tesla Optimus,結合了步態軌跡、手臂運動規劃和機器人平衡控制方法於一身,加速雙足機器人產品開發與應用。

但未來足型機器人發展仍充滿挑戰,包括投入廠商不斷增加,必須更專注於產品成本與價格控制、產品定位與利基應用等,藉此突破關鍵技術,克服室外環境變因;多方鏈結,找尋合作夥伴;擴大產品銷售,嘗試多種應用場景。

**刊頭圖:有利康科技運用AR技術結合AMR,進行廠房與產線管理(攝影:陳念舜)