因應全球關注永續發展與淨零碳排趨勢,新一代塑膠射出成型技術既提供了多功能解決方案,還減少了塑膠消費量,已被證明是經濟和環境原因的理想選擇。但隨著未來在全球碳中和法令與貿易推動下,各家設備製造廠提出的節能策略,或許更是「生存的必要條件」!

根據日商環球信息調查,儘管消費市場在COVID-19疫情期間對於塑膠射出成型需求下降,但至今已穩步復甦,並達到疫情前的活動水平。至於推動需求成長的主要因素,則是基於人口成長、永續性問題日益突顯,促成開發中國家可支配收入增加,新興國家零售業成長,從散裝包裝到薄壁容器和瓶子的模具等,廣泛應用於各個終端用戶產業。

尤其是在輕量化電動車、消費和電子產品的包裝材料等產業,外送經濟等創新製造應用的場景不斷增加,估計到了2025年來自食品和飲料業的收益將會達到250億美元;加上醫療保健領域新應用的轉變,可能為塑膠射出成型市場的成長提供利潤豐厚的機會所推動。

此外,因應全球關注永續發展與淨零排放的趨勢,ESG環境保護(E,Environmental)、社會責任(S,Social)以及公司治理(G,Governance)三大構面的永續發展,已經成為全球產業創新機會的關注重點。在全球環境變遷加劇與資源有限背景下,綠色智慧製造對於台灣塑橡膠企業未來必定是重要性的一環。

對塑膠射出成型產業來說,「節能策略」在過去僅是一種選擇,但在全球碳中和法令與貿易推動下,已成為「生存的必要條件」。

| 圖一 : 對塑膠射出成型設備製造產業而言,「節能策略」已成為「生存的必要條件」(source:全立發) |

|

富強鑫聚焦加值應用

近年來無論是智慧製造、循環經濟或ESG等議題,都擺脫不了節能減碳等相關創新方案。尤其是自新能源車市場大幅受到關注以來,以塑代鋼的技術更加廣泛應用在各項交通產業的零件上,富強鑫也正持續協助客戶測試各種部件的成型應用,包含添加碳長纖或玻纖等,導入汽機車、自行車,甚至是航太領域的產業需求。

富強鑫因為導入MuCell微發泡成型技術多年,近年在全球節能減碳議題的推波助瀾下愈發受到高度矚目,尤以鞋業應用為甚,進而攜手全球前三大鞋機製造供應商天崗精機,合作推出「GENTREX多功能物理發泡射出成型系統」,用以生產理熱可塑綠能鞋材,目前已銷售十餘套,總金額破億的設備。

去年富強鑫透過經濟部工業局推動「智慧機械產業智慧升級計畫」的助攻,順利通過國際級β-site客戶驗證,以「運動鞋底塑膠射出成型的智慧製造解決方案」成功切入NIKE國際供應鏈,也協助團隊更有底氣與實力服務相關市場,獲得正面回響,也持續發揮接單效應。截至今年8月已接獲近40套射出機,都是供應鞋業在海內外各地的生產基地,包含中國大陸、印度及東南亞等國。

富強鑫的生產工廠製程,除了透過精實生產、排程管理及廠區智慧電表即時監測管理,改善空壓機、堆高機、冰水機等高碳排設備,完成碳盤查技術。更以身作則,於2023年領先同業成立「綠色創鑫專案小組」,推動以富強鑫為中心廠並協同水平、垂直的供應鏈業者,建立1+10「低碳塑膠射出生態系」科專計畫,協助供應鏈10家合作夥伴共同減碳。

進而擬訂射出產業減碳路徑與發展藍圖,內容涵蓋:1.智慧節能優化;2.低碳設備及週邊整合;3.回收料技術開發三大面向,建構低碳射出生態系、協助客戶節能減碳的策略。具體行動計畫包括自主碳盤查與減碳技術、整合射出週邊設備節能產線、提升回收料使用、新機節能升級技術和舊機轉型節能方案。

強調富強鑫永續發展的策略,在節能減碳的面向有兩大重點:首先是在射出機生命週期,減少使用階段的耗能,搭配周邊設備以節能角度改善碳排;其次是取代原料的回收料,協助客戶進一步實現低碳循環經濟路徑圖。

在設備節能的改善重點部分:富強鑫將提供伺服節能系統、全電式技術、電力回收系統、低熱能散失技術、MuCell等技術開發導入;同時應用自主開發的智慧製造技術,協助客戶改善產品良率, 提升減碳能力,並可透過AI故障預警技術,提升機台使用效率,間接降低機台碳排。

目前富強鑫在射出機領域還是使用奧地利KEBA控制系統為主流,與台達電也有密切合作關係,無論外商或國產品牌,產業發展趨勢還是與政策走向有關,也都樂觀其成,期待國產系統大廠在政府大力推動的「節能+智能雙軸轉型」產業策略上有較多著墨以及解決方案,能夠提供設備業更高效能的生產方案。

生成式AI應用是塑膠射出成型產業的夢想之一, 雖然富強鑫曾與部分專家討論過認為現階段仍相當有難度,但有些基本模組我們相信有機會先導入開發,例如針對穩定試模及成型不良對策的加速解決方案,我們暫且想像它叫「科學成型試模作業指南」及「系統性異常排除指南」,應該會是對業界有幫助且值得優先進行的。

富強鑫在本屆TaipeiPLAS將圍繞綠能/減碳/循環的主題,展出智慧光學、夾層混色、精密雙色、微發泡技術等多種應用,並搭載自主開發的iMF 4.0智慧製造系統,在現場連線4套參展機分享創「鑫」成果,飽覽提升效率與良率的創新應用與製程整合,共同探討在全球碳中和趨勢下,如何從設備、工藝技術與生產管理中找到最佳策略,以應對未來碳中和的挑戰。

例如其中「精密光學智慧成型系統」主題,即包括超短版節能射出機SA系列,和超精密全電射出機CT-e系列,分別生產可以當場組裝並戴著走的光學護目鏡。

此超短版SA系列為FCS全新發表之外曲肘油壓伺服節能機種,鎖模力涵蓋100-400噸,適用於家用民生、文具、汽車,3C及家電產業。由於其結構特點,讓SA能以較小的規格與空間,提供相對較大的的開模行程,因此亦受到深桶形產品客戶的青睞。

本次以鎖模力160噸的SA-160,自動化生產一模4穴PC材質的護目鏡腳,週期35秒,充分展示FCS標準油壓機在高端精密產業的卓越表現;將在TaipeiPLAS期間將同時搭載MuCell微發泡成型系統,演示省料低碳的解決方案。

CT-e全電式系列射出機,則具備高效、穩定、節能優勢,除了較傳統射出機節能55%,推出至今累計已銷售逾300台。本次展出鎖模力180噸全電機CT-180e,能以40秒週期生產一模2穴PC材質的護目鏡片,實演光學、醫療、或甚至電子、食品包裝產業等精密與潔淨的量產應用參考。

| 圖二 : 富強鑫推出鎖模力180噸全電機CT-180e,能以40秒週期生產一模2穴PC材質的護目鏡片,實演光學、醫療或甚至電子、食品包裝產業等精密與潔淨的量產應用。(攝影:陳念舜) |

|

這一整套精密光學智慧成型系統也搭載了iMF 4.0智慧製造工廠系統,並整合多項智慧感測模組,包括:產品重量穩定監視系統、模具水路流量溫度感測與控制系統、大柱鎖模力監視系統等,真正實現穩定量產監測,提升良率並降低生產浪費。

台中精機化身塑膠減廢達人

另一家工具機大廠台中精機也深耕射出成型設備製造超過40年,長年積極投入開發創新節能技術,希望與台灣塑膠產業的客戶夥伴攜手前行迎向未來。同時不斷推進企業本身加快綠色智造腳步,並提出3大解決方案:

1.全電式射出成型機:

因全電射出機在精度和穩定性上無疑比油壓機高一個檔次,並在能耗上降低約50%,台中精機自1998年起率全台之先投入開發第一代的全電式射出成型機,歷經16年不斷精進提升技術,同時積極開拓中大型機種的應用範疇。目前擁有系列完整的全電式射出機產品線,從小型的50噸到中大型的450噸全電式射出機可供客戶選擇。

由於在精密射出穩定性上有很好的表現,並在能耗上較傳統油壓機可節省約50%,可大幅減少塑膠產品的生產碳足跡,在國內外精密電子產業,半導體與醫療產業廣受歡迎。對於台灣重點的醫療射出產業,全電射出機更是首選。

且除了節能的基本要求外,品牌廠往往要求供應商的生產環境需維持高度潔淨,甚至在部分侵入式醫材的生產上,會要求在符合等級的無塵室中進行生產。台中精機對此亦著墨許久,整合相關技術推出醫療專用機,希望協助客戶在要求嚴苛的環境中,在減碳生產的同時,亦能高效生產出高品質的醫療塑膠產品。

目標是到了2030年,將使也是現在進行式的全電式射出成型機在台中精機產品線上占比達到50%以上,並在全電射出機的技術開發與銷售推展上會更加大力道,希望在台灣塑膠產業的減碳轉型與全球ESG路徑上,與客戶攜手前行再創高峰。

在本屆TaipeiPLAS推出參展的主力機種包括:

(1)450噸中大型全電式射出機,因台中精機長期積極參與全電射出機的發展,觀察到全電機市場從早期的中小型為主,已擴大到中大型全電機的應用領域。將藉此展示台中精機對關鍵零組件的開發與生產能力,與結合智能參數優化系統,希望幫助客戶大幅縮短試模和調機時間,提高生產效率。

(2)50噸高加速全電式射出機,隨著輕薄短小的精密塑膠元件應用在各個領域,如何在極短的射出成型週期中維持每模次的產品良率一直是重大挑戰。將藉此展示可提高加速性能達3.5G水準,大幅提升薄件產品生產良率。同時結合Digital Twin模流系統,展示不同響應速度於虛實模流分析結果,協助客戶縮短開模製作時間。

2.節能料管方案

此外,在射出成型製程中的節能最佳方案,除了以全電機取代傳統油壓之外,會影響能耗的另一關鍵將在於料管加熱上。台中精機表示,雖然目前料管的保溫技術已廣為業界熟知,但在處理熱敏感性塑料時,料管的升降溫速度更是影響熔膠品質的關鍵;並為此開發了節能料管技術,以期進一步減少能耗,提升整體能源使用效率。

3.循環料UP解決方案

值得一提的是,隨著國內外碳稅(費)制度上路,全球知名品牌廠對減碳無不大力投入,要求塑膠製品供應鏈廠商提高回收料使用比例,做到符合其產品碳足跡遞減路徑,提高回收料的比例於產品減碳上是關鍵重點。但對於塑膠射出製程上,會提高產品成型的不穩定度而使良率降低,台中精機為此提出回收料Up解決方案,內含3大技術核心為循環料料管設計、射出自適應技術與AIOT成品品質監控系統。

主旨在藉解析不同塑料特性,設計適合此回收料使用之特殊料管,並結合自適應的電控技術,提升設備於加料射出過程中的穩定性,輔以AIoT技術監控成品品質,大幅提高回收料射出之產品穩定性。唯有在產品品質良率不打折扣的前提下,做到達到減碳減塑之目標,才是塑膠產業能認同並大量落地應用的減碳路徑。

台中精機也在本屆TaipeiPLAS展出「循環塑UP解決方案」,提升循環塑料使用比例的解決方案,搭載於130頓的全電式射出機上。通過專用料管之設計、射出自適應技術,AIoT成品監控系統之整合,有效實現循環料在量產中的應用優勢。這些技術的結合為業界開闢了循環塑料的新道路。

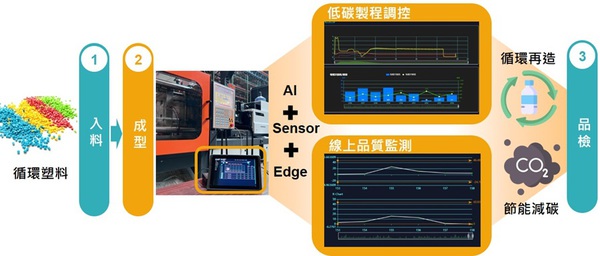

近年來台中精機也與工研院合作開發「射出成型低碳製程技術」,結合即時感測數據與AI科技,經由成型品質監測穩定循環塑料的成型品質穩定性,減少廢品生產,降低成型製程碳排;同時利用即時多元感測融合特徵,以減少製程階段非必要能耗,進行節能製程參數優化,達到低碳製程目標。

| 圖三 : 近年來台中精機也與工研院合作開發「射出成型低碳製程技術」,結合即時感測數據與AI科技,達到低碳製程目標。(source:工研院) |

|

包含透過線上即時監測,減少30%不良廢品生產;利用低碳製程調控技術,增加一倍循環塑料使用;以及成型減耗決策技術,達到節能10%。目前主要應用於射出成型、塑膠製品、汽機車等產業,主要導入汽車保桿廠、車燈廠與管材廠等15家以上指標業者。

| 圖四 : 目前已將此技術導入射出成型、塑膠製品、汽機車等產業應用,包含汽車保桿廠、車燈廠與管材廠等15家以上指標業者。(source:工研院) |

|

@刊頭圖(source:gftgrouphk.com)