本文從系統角度提供關於風輪機元件、故障統計、常見故障類型和故障資料收集方法等的見解,並從風力發電機元件上的常見故障入手,討論振動感測器要求,例如頻寬、測量範圍和雜訊密度等。

據保守估計,目前全球至少安裝了25萬風力發電機。未來四年裡,全球風力發電機市場預計將增加278 GW的陸上容量、44.3 Gw的海上容量。這相當於至少100,000台3 MW的風力發電機。隨著可再生能源呈現這樣的增加,加上國家電網的電力投入,風力發電機(WT)裝置的可靠運行已成為工業和政府結構著重研究的課題。

對WT可靠性的量化研究顯示,可靠性隨時間不斷提升。例如,2016年美國國家可再生能源實驗室報告顯示,在2007年至2013年間,包括變速箱在內的大多數WT子系統的可靠性都得到了提升,變速箱停機時間縮短了7倍。但是,在2018年時,變速箱仍然是三大常見故障點之一,且材料成本最高。變速箱每次故障的平均成本最高,一次大型更換平均花費230,000歐元。

變速箱元件的可靠性相對較差,因此需要重點對齒輪、軸承和軸實施狀態監測。除了變速箱之外,轉子葉片和發電機是WT系統中故障率最高的元件。目前商用風力發電機狀態監測系統有很多,其中大部分使用振動感測器來實施變速箱分析。目前已經有一些商用的轉子葉片監控系統,但這個領域尚待繼續研究。

大量相關資料支援在風力發電機中使用振動監控系統,包括詳細調查和分析各種系統的優勢。但很少有資料會介紹風力發電機應用對振動感測器的要求。本文將從系統角度提供關於風輪機元件、故障統計、常見故障類型和故障資料收集方法等的見解,並從WT元件上的常見故障入手,討論振動感測器要求,例如頻寬、測量範圍和雜訊密度等。

系統元件、故障和感測器要求

圖1和圖2顯示風力發電機系統的主要元件,並提供風力發電機變速箱的詳細結構。下面幾節將重點介紹變速箱、葉片和塔架對狀態監測的要求,重點介紹振動感測器。對於其他系統,例如偏航驅動、機械?車和發電機,一般不使用振動感測器進行監控,而是監控扭矩、溫度、潤滑油參數和電訊號。

F

變速箱

風力發電機變速箱將機械能從低轉速的轉子輪轂傳輸到高速發電機。同時,WT變速箱承受著不同風速帶來的交替載荷,以及頻繁制動導致的瞬變脈衝。變速箱包括一個低速轉子軸和主軸承,在風力驅動轉子葉片時以0 rpm至20 rpm(不到0.3 Hz)的轉速運行。要捕捉不斷增加的振動訊號,需要振動感測器使用直流電運行。

業界認證指南特別指出,振動感測器的性能需要達到0.1 Hz。變速箱的高速軸通常以3200 rpm(53 Hz)的轉速運行。為了提供足夠頻寬來捕捉軸承和齒輪故障的諧波,推薦低速和高速軸振動感測器的性能達到10 kHz及以上。這是因為無論轉速多大,軸承諧振一般都在幾千赫範圍內。

到目前為止,軸承故障是引發變速箱故障的最大原因。一些研究顯示,軸承故障是引發災難性齒輪故障的根本原因。當高速軸上的後軸承失效時,高速軸發生傾斜,造成中間(中部)軸齒輪的傳輸不均。在這種情況下,齒輪的接觸齒極易發生故障,如圖3所示。

軸承潤滑(油)不足是導致主軸軸承故障的主要原因。可用的解決方案(例如SKF NoWear)包括特殊軸承塗層,可將缺油執行時間提高6倍以上。

即使採用特殊的軸承塗層和其他變速箱改進方法,我們仍然需要使用合適的振動感測器來監控變速箱的主要軸承和高速軸承。振動感測器的本底雜訊需要足夠低,以便能夠檢測到早期振動幅度(g範圍)較低的軸承故障。較老的MEMS技術,例如ADXL001,其本底雜訊為4 mg/vHz,足以捕捉軸承外環的故障。

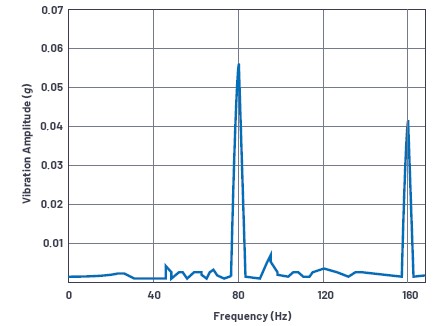

圖4顯示,外環故障先出現約0.055 g的頻率峰值,且軸承表現良好,從雜訊密度角度來看,本底雜訊低於2 mg/vHz。參考的資料獲取系統的過程增益導致雜訊大幅降低,因此測量得出2 mg/vHz本底雜訊。只有在DAQ系統實現了足夠的過程增益,且雜訊為隨機的情況下,才適合使用本底雜訊為4 mg/vHz的感測器。一般情況下,最好使用本底雜訊為100 ug/vHz至200 ug/vHz的振動感測器,而不是基於過程增益,後者只有在雜訊為隨機且不相關的情況下適用。

本底雜訊在100 ug/vHz至200 ug/vHz之間的感測器在捕捉正常的軸承運行狀況方面表現出色,在捕捉ug/vHz範圍內的早期故障時則表現卓越。事實上,使用本底雜訊為100 ug/vHz的MEMS感測器甚至能夠更早檢測出軸承故障。

| 圖4 : 使用MEMS加速度計ADXL001測量軸承外環的故障。 |

|

在不到0.1g時,顯示初始軸承損壞,而在達到1g時,通常表示深度軸承損壞,這會觸發維護。圖5顯示,當振動幅值超過6g時,需維護變速箱和更換軸承。如前所述,軸承故障頻率會在更高頻率下發生。在更高頻率下實施測量需要使用g範圍規格更大的感測器。這是因為測得的加速度重力值與頻率成比例。因此,相較於低頻率,在更高頻率下,相同的少量故障位移會導致更高的重力範圍。

一般指定在50 g至200 g時使用測量範圍高達10 kHz、更高頻寬的感測器,尤其指定適用於風力發電機應用。由於結構衝擊或突然的機械斷裂,振動感測器也需要涵蓋衝擊載荷工況。因此,一般將典型的商用振動監控系統的滿量程定為至少為50 g至100 g。

對於風力發電機主軸承而言,要求至少使用一個單軸振動感測器,推薦使用兩個,並在軸向和徑向上測量。[14]軸承環上的軸向開裂可能使軸承壽命縮短至僅一到兩年。

由於變速箱本身很複雜,如圖2所示,所以建議使用至少6個振動感測器來實施狀態監測。在選擇感測器的數量和位置時,應確保能夠可靠測量所有齒輪嚙合和缺陷/轉動頻率。監控變速箱的低速級時,需要使用一個單軸感測器,放置在盡可能靠近環形齒輪的位置。監控變速箱的中間和高速級時,需要在中心齒輪、中間軸和高速軸位置使用一個單軸感測器。高速和中速軸承內環的軸向開裂已成為影響風力發電機變速箱壽命的主要原因。

對於變速箱監控,未來要改善的狀態監測領域包括無線振動監控系統的採用,但持續研究才能持續為這些解決方案提供支援。

轉子葉片

風力發電機的轉子葉片和輪轂零組件在低速下捕捉風並傳輸扭矩。導致葉片故障的主要原因包括極端風荷載、結冰或雷電等環境影響,以及不平衡。這些因素導致斷裂和邊緣開裂,以及徑節系統故障。目前只有少量商用振動監控系統,可以分佈在葉片外部和內部。已經使用MEMS振動感測器在葉片上開展大量學術研究,比如Cooperman和Martinez的工作,其中還包括陀螺儀和磁力儀。我們使用這些感測器的聯合輸出來確定風力發電機葉片的方向和變形。

相較之下,很少有商用振動監控系統,例如Weidmuller BLADEcontrol,它使用每個轉子葉片內的振動感測器來測量每個葉片的自動振動行為的變化。BL ADEcontrol系統主要用於檢測引起渦輪過度振動的轉子葉片上的極端結冰狀況。

一般來說,大型風力發電機葉片(即直徑40M以上的葉片)範圍內的自然頻率在0.5 Hz至15 Hz之間。對渦輪葉片上的無線振動監控系統的可行性研究顯示,因振動激勵導致的葉片頻率回應遠高於基頻。其他研究顯示,由葉片邊緣變形引起的葉片頻率與葉片扭轉變形引起的葉片頻率之間有顯著差異。葉片邊緣變形的自然頻率在0.5 Hz至30 Hz之間,葉片扭轉變形的自然頻率高達700 Hz。用振動感測器測量基頻以外的頻率需要更大的頻寬。

DNVGL狀態監測規範認證建議對轉子葉片使用振動感測器,它能夠測量0.1 Hz至大(或等於)10 kHz的頻率範圍,其中一個感測器放在轉子軸上,另一個放在橫向方向上。振動感測器在轉子葉片上可以實現高頻率測量範圍,它也必須具備至少50 g的大幅度測量範圍,與變速箱軸承的要求類似。

發電機塔

風力發電機塔為風機外殼和轉子葉片總成提供結構支撐。塔身會遭受衝擊損壞,導致塔出現傾斜。塔傾斜之後,葉片與風向之間無法保持最佳角度。測量傾斜度需要使用操作功率可以低至0 Hz的感測器,如此在零風條件下,也可以檢測到傾斜。

基座部分的結構破壞會導致塔搖晃。塔搖晃監控整合在一些渦輪狀態監測系統中,相較於變速箱振動監控,可以商用的選項並不多。Scaime狀態監測系統使用加速度計、位移感測器、應變感測器和溫度感測器來監控葉片、塔和基座的狀況。根據DNVGL規範,Scaime加速度計的滿量程範圍為+/-2 g,監控頻率範圍為0.1 Hz至100 Hz。

如前所述,在靜態條件下(無風力),當塔架結構發生故障導致傾斜時,頻率的最低限值降低至0 Hz。要實施傾斜測量,需要使用具有良好的直流穩定性能的感測器。MEMS感測器,例如ADXL355採用氣密封裝,可以達到0 g失調穩定性。

研究證實,最小+/-2 g範圍的振動感測器足以對塔實施監控。在正常運行模式下,25 mps的最大風速可產生小於1 g的加速度重力位準。事實上,在「基於現場測量和有限元分析的風力發電機塔基礎系統可識別應力狀態」研究中,額定風速為2 mps到25 mps,風力發電機會在風速為25 mps時關斷(停用)。

表1 風力發電機狀態監測對振動感測器的要求

|

元件

|

感測器數量

|

測量方向

|

頻率範圍

|

加速範圍

|

雜訊密度

|

|

轉子葉片

|

兩個單軸

|

軸向和橫向

|

0.1 Hz至大(或等於)10 kHz

|

+/-50 g(最低)至100 g

|

需要小(或等於)1 mg/vHz,以捕捉一般故障

|

|

主軸承

|

兩個單軸

|

徑向和軸向

|

0.1 Hz至大(或等於)10 kHz

|

+/-50 g(最低)至100 g

|

|

低速變速箱(環形齒輪)

|

一個單軸

|

徑向

|

0.1 Hz至大(或等於)10 kHz

|

+/-50 g(最低)至100 g

|

需要小(或等於)100 ug/vHz至200 ug/vHz,以捕捉早期軸承故障

|

|

中速到高速變速箱(中心齒輪、中速和高速軸)

|

三個單軸

|

徑向和軸向

|

10 Hz至大(或等於)10 kHz

|

+/-50 g(最低)至100 g

|

|

發電機軸承(內部和外部軸承)

|

兩個單軸

|

徑向

|

10 Hz至大(或等於)10 kHz

|

+/-50 g(最低)至100 g

|

需要?100 ug/vHz至200 ug/vHz,以捕捉正常的運行狀態

|

|

塔台和發電機

|

兩個單軸

|

軸向和橫向

|

0 Hz至大(或等於)100 Hz

|

+/-2 g(最小值)

|

總結

表1基於風力發電機應用需求提供振動感測器的需求摘要。DNVGL狀態監測規範認證中給出了感測器的數量、測量方向和頻率範圍。如前所述,0 Hz性能對於監控塔架的結構問題非常重要。表1還根據本文提供的現場研究和測量總結了合適的幅度範圍和雜訊密度。

故障資料收集方法

所有大規模實體WT都有標準的監控控制和資料擷取(SCADA)系統,主要用於實施參數監控。監控參數的示例包括變速箱軸承溫度和潤滑、主動功率輸出和相電流。一些參考資料討論使用SCADA資料進行風力發電機狀態監測,以檢測趨勢。

英國杜倫大學的一項調查列出了多達10個商用狀態監測系統,這些系統可以因應並與使用標準協定的現有SCADA系統完全整合,GE Energy ADAPT.Wind就是這樣一個示例。對未來技術趨勢的廣泛調查顯示,在風力發電機上安裝振動監控系統是一個明顯的傾向。

適用於風力發電機狀態監測的振動感測器

在等於或低於0.3Hz時,壓電振動技術難以或無法捕捉振動特徵。這表示無法對低速WT部件,例如轉子葉片、主軸承、低速變速箱,塔等實施正常監控。

基於MEMS的感測器的性能可以低至0 Hz,可以捕捉所有主要風力發電機元件中的關鍵故障。這為客戶提供了用於WT的單一振動感測器解決方案,僅使用MEMS來測量從0 Hz到高達10 kHz及以上的故障。

表2 適用於CbM的技術—MEMS及壓電比較圖

|

適用於CbM的技術

|

轉子葉片

|

主軸承

|

低速變速箱

|

中速和高速變速箱

|

發電機軸承

|

發電機塔

|

|

MEMS

|

○

|

○

|

○

|

○

|

○

|

○

|

|

壓電

|

X

|

X

|

x

|

○

|

○

|

X

|

除了能夠捕捉所有關鍵故障之外,MEMS還具有以下優點:

? 寬重力測量範圍和超低的ug/vHz雜訊密度,可以輕鬆滿足表1中提出的要求。

? MEMS具有內建自測(BIST)功能。系統操作員無需存取WT來測試/確保感測器正確運行,可以節約成本。相較之下,壓電技術不具備BIST功能。

? 與基於壓電的解決方案相比,MEMS介面在資料介面和電源供應方面更加靈活。在將高阻抗壓電感測器輸出解譯到長電纜時,可用的選項有限。最常採用的是雙線IEPE介面,使用第二根接地線透過共用電源/資料線為壓電感測器供電。IEPE使用與壓電解決方案匹配的放大器來提供低阻抗電纜驅動解決方案。IEPE介面解決方案可以使用MEMS感測器,但MEMS感測器也能與使用現場匯流排(RS-485、CAN)或基於乙太網的網路操作的現有系統輕鬆整合。這是因為MEMS感測器可以提供類比輸出或數位輸出(SPI、IC),並輕鬆傳輸至其他協議。

? 環保性能:WT通常在攝氏-40度到+55度的溫度下運行,而MEMS元件很容易滿足這一項要求。

? 相較於與基於壓電的感測器,MEMS在長時間使用時具有更好的靈敏度和線性度。ADI加速度計的非線性程度很低,通常可以忽略不計。例如,ADXL1001 MEMS加速度計在滿量程範圍內具有小於0.025%的典型非線性規格。相較之下,對基於壓電感測器的標準化測量的學術研究顯示,非線性度為0.5%或更低。

基於MEMS的振動感測器和解決方案

感測器

使用ADXL1002、ADXL1003、ADXL1005和ADcmXL3021 MEMS感測器(如圖2所示)可以輕鬆滿足風力發電機應用的振動監控對頻寬、範圍和雜訊密度的要求。ADXL355和ADXL357也適合用於實施風力發電機塔監控,具有較低的頻寬和範圍測量性能。ADXL355/ADXL357具有良好的直流穩定性,這對於測量風力發電機塔的傾斜度非常重要。ADXL355/ADXL357的氣密封裝保證了良好的長期穩定性。在10年使用壽命中,ADXL355的重複性在+/-3.5mg以內,為傾斜測量提供了高度精準的感測器。

表3 適用於風力發電機狀態監測的MEMS感測器

?

|

MEMS感測器

|

軸數

|

範圍(+/-g)

|

頻寬(kHz)

|

雜訊密度(ug/√Hz)

|

|

ADXL355

|

3

|

2, 4, 8

|

0至1

|

25

|

|

ADXL357

|

3

|

10, 20, 40

|

0至1

|

80

|

|

ADXL1005

|

1

|

100

|

0至23

|

75

|

|

ADXL1003

|

1

|

200

|

0至15

|

45

|

|

ADXL1002

|

1

|

50

|

0至11

|

25

|

|

ADcmXL3021

|

3

|

50

|

0至10

|

26

|

風力發電機狀態監測解決方案

無線

ADI提供了一套完整的驗證參考設計、評估系統和隨插即用機器健康感測器模組,以加速客戶的設計進度。圖6顯示ADI無線振動監控評估平台。該系統解決方案整合了機械附件、硬體、韌體和PC軟體,可以快速部署和評估單軸振動監測解決方案。該模組可以透過磁性方式或螺柱直接連接到電機或固定裝置。作為狀態監測(CbM)系統的一部分,它也可以與同一無線Mesh網路上的其他模組組合使用,以提供具有多個感測器節點的範圍更廣的圖像。

CbM硬體訊號鏈包含一個安裝在模組底座上的單軸ADXL1002加速度計。將ADXL1002的輸出讀入ADuCM4050低功耗微控制器,並在此對其進行緩衝,轉換至頻域並傳輸至SmartMesh IP終端。將ADXL1002的輸出從SmartMesh晶片無線傳輸到SmartMesh IP管理器。管理器連接到PC,可以進行視覺化處理和資料保存。資料顯示為原始時域資料和FFT資料。還提供了有關時間匯總資料的其他摘要統計資訊。提供了PC端GUI的完整Python代碼以及部署於模組上的C語言韌體,以便客戶修改。

有線

ADI的Pioneer 1有線CbM評估平台為ADcmXL3021三軸振動感測器提供工業有線連結解決方案。CbM硬體訊號鏈由三軸ADcmXL3021加速度計和Hirose flex PCB連接器組成。具備SPI和中斷輸出的ADcmXL3021 Hirose連接器與介面PCB相連,透過數米長的電纜將發送至RS-485實體層的SPI轉化發送至遠端主控制器板。

SPI到RS-485實體層的轉換可以使用隔離或非隔離的介面PCB實現,其中包括Coupler隔離(ADuM5401/ADuM110N)和RS-485/RS-422收發器(ADM4168E/ADM3066E)。該解決方案透過一根標準電纜將電能和資料結合在一起,降低了遠端MEMS感測器節點的電纜和連接器成本。專用軟體GUI可以簡單配置ADcmXL3021元件,並在長電纜上捕捉振動資料。GUI軟體將資料視覺化顯示為原始時間域或FFT波形。

結論

本文證明基於MEMS的感測器可以測量風力發電機的關鍵系統中的所有關鍵故障。MEMS感測器的頻寬、測量範圍、直流穩定性和雜訊密度均妥善指定,在風力發電機應用中具有出色性能。

MEMS內建自測(BIST)、靈活的類比/數位介面,以及長時間使用過程中的出色的靈敏度/線性度,這是MEMS感測器成為最佳風力發電機狀態監測解決方案的另外一些原因。基於振動檢測早期故障的維護系統為一項現代技術,將可防止整個風力發電機產生成本高昂的停機。

(本文作者Richard Anslow1、Dara O’Sullivan2為ADI 亞德諾公司1系統應用工程師、2系統應用經理)