在物聯網和AI技術的進步,人們正在努力檢測大型設備中的故障並檢測異常。異常檢測是透過設備學習測量值來檢測異常狀態的方法。例如,異常運動和聲音要進行異常檢測。因此,異常檢測透過使用設備學習在各種情況下進行應用,還用於檢測產品異常,例如工業設備的運行條件和影像。除了檢測異常的存在之外,現在還可以透過執行數據分析來預測故障。

使用IoT和AI檢測異常需要先決條件

在效益考量下,考慮引入IoT和AI等資訊系統以檢測異常,從而構建預測性維護系統的公司數量正快速,不過在考量此架構時,企業必須體認數據測量對於導入物聯網和AI的重要性。

預測性維護系統透過將感測器連接到目標設施或設備上,來測量用於掌握狀況的數據。之後,再透過使用IoT收集數據並使用AI等對數據進行分析,可以提前發現故障和缺陷。由於物聯網和AI是有效利用現場測量數據的技術,因此需要高度精確的測量。如果測量數據的準確性低,即使引入了IoT和AI,也不太可能產生預期的結果。因此,如果想利用IoT和AI,就必須先獲得高精度數據。

數據不足時的異常檢測方法

由於工廠機械的異常情況發生頻率並不高,因此過去的數據相對不足,在缺少數據又必須達到設備偵測目標時,就可使用「無監督學習」。無監督學習是一種設備學習方法,可以從AI提供的數據中發現規律性並進行學習。目前市場上發展了三種典型的無監督學習方法,包括SVDD、PCA和RPCA。

SVDD

SVDD是用於分類的無監督設備學習方法。在訓練過程中獲得少數樣本時,這一類的分類很有用,透過使用核函數(Kernel function),讓SVDD可以有效處理異常實例很少的數據。該核函數可以表示兩個數據之間有一定程度的相似性,能靈活地對「正常」區域和正常狀態區域,進行建模以進行異常檢測。因此也可用於設備預後、醫療保健和欺詐識別。

PCA

PCA是一種稱為主成分分析的數據分析方法。使用PCA能達到可視化整個數據的狀態,而不會損壞數據中的資訊。PCA所進行的異常檢測,是利用定義了正常數據(正常狀態)的區域,並將偏離的數據判斷為異常。除了異常檢測,它還可以應用於模式識別之類的狀況。

RPCA

RPCA是相當強大的數據分析方法,又被稱為主成分分析。它是PCA統計標準的修改版本,其特點是可以處理與其他數據明顯不同的數據,主要用於異常檢測和影像處理。

異常檢測和故障預測的注意事項

以上三種除了無監督學習技術外,工程師要讓系統執行異常檢測和故障預測,還需進一步了解系統。因此,利用物聯網和AI的異常檢測和故障預測時,必須同時考慮時滯設計,並且確定模型更新周期。

在使用監督學習時,由於一開始就可知道異常檢測的可能性,相當容易判斷是否發生異常。另一方面,在無監督學習的情況下,可以檢測到異常值,但是,這需要另一個標準來判斷它是否異常。因此需要正確設置閾值,並以相似性的指標進行判斷。

當將無監督學習應用在AI設備學習時,並不會定義正確答案,因此可以透過了解每種方法的特徵,並使用多種方法進行判斷,以獲得良好的結果。另外,還需要注意數據測量的品質。這在對工廠中的設備和零件執行異常檢測和故障預測時,進行高精度測量非常重要,如此方能準確了解現場情況。

使用AI「操作監視」的故障偵測方法

另一種故障偵測方式是操作偵測,這種方式是透過製作產品物聯網,獲得可視化操作狀態的方法,其作法是產品成為物聯網中的一個節點,快速從產品獲取所需要的數據,除了偵測設備是否正在運行,同時還可以透過產品控制資訊的收集,以檢查操作狀態。

操作偵測所需的元素是使用具有通訊功能的感測產品資訊並收集資訊,再透過分析這些資訊並利用與AI相關的技術,不僅可以預測過去和現在的狀況,還可以預測未來的狀況並執行預測性維護。

由於無法避免設備和消耗品的老化,因此許多工廠都希望導入預測性維護。但是,預測性維護需要準確的故障預測,因此從操作監視進行預測性維護並不容易。必須了解哪種感測數據能夠捕獲故障的正確徵兆,並且花費時間來獲取作為重要指標的數據。

同樣,為了進行準確的預測,有必要組合與故障相關的多個指標,但是結果可能並不總是如預期。原因在於進行故障預測時,設備的故障機率並不高,因此收集故障數據相當困難,也很難實現讓AI進行有效的學習。

沒有足夠數據異常預測難度倍增

在製造業中,機器學習用於預測各種異常的發生,例如生產設備故障和產品缺陷。但是,當使用機器學習來預測異常時,許多公司面臨著因失敗而缺乏監督學習數據的挑戰。因此,如何處理機器學習中監督學習數據的不足,就變得非常重要。

當使用機器學習來預測生產設備故障和有缺陷的產品出現時,有必要包括先前故障和故障事件的正數據作為監督學習數據。但是,由於製造業中的故障和缺陷產品對生產效率影響很大,因此開發這樣的機制是為了盡可能地防止故障發生,不過,突然發現沒有足夠或沒有正面數據的情況並不少見。

在機器學習中,預測性能會根據訓練數據的數量而發生很大變化。監督學習數據量越大,預測精度越高,並且降低精度越小。但如果沒有或沒有積極數據怎麼辦?有業者提出一種是採取異常檢測,而不是透過監督學習進行異常預測。異常檢測不需要監督學習數據,因為它使用設備日誌數據,製造過程數據等作為解釋變量。

在製造業中,例如在品質控制(QC)和品質保證(QA)的背景下,所繪製的過程控制圖,而且在出現超出控制範圍的情況時發出警報。這與監視數據並在出現異常數據時,會發出警報的機器學習異常檢測算法具有相同的想法,因此對於製造業相關人員而言,它比機器學習預測更為熟悉。這很容易,並且有很多要求採用這種方法。

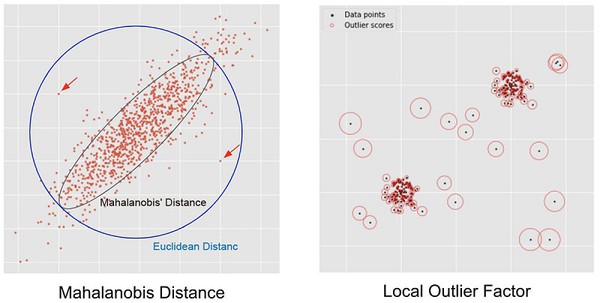

在無監督學習數據的異常檢測算法中,馬氏距離(Mahalanobis distance)是相當知名的演算法之一,馬氏距離在機器學習之前已多被使用,它適用於透過查看距特徵空間中數據分佈的距離進行評估的目的,並且可以透過添加遠離分佈的方向來檢測異常。還有一種稱為局部異常因子LOF算法(Local Outlier Factor)的算法,該演算法著重於數據的密度而不是分佈,以查看其是否與其他數據相距甚遠(圖一)。

| 圖1 : 馬式距離(左)和LOF(右)(Source:ITmedia) |

|

以假設驅動進行沒有監督學習數據

但是在沒有監督學習數據的情況下檢測異常有其局限性,儘管可以透過在過程控製表等上作圖來確定控制寬度,但是即使在機器學習中,還是必須設置用於判斷正常或是異常的閾值。

此外,沒有監督學習數據的異常檢測,可以從正常數據中學習其結構,檢測並提出該數據分佈之外數值的警告,但實際上應該注意的是異常檢測的數據分佈,也就是說,即使檢測為異常值,實際上也不一定表示其為異常值。相反,當數據是正常的,在現實中有時也會發生異常。所以異常檢測的重點是偏離實際故障,或故障事件時會發生這些情況。

因此,當透過機器學習來檢測異常時,必須在基於實際知識設計出故障原因的假設之後利用數據,因為在許多情況下,「所有收集數據並檢測異常」的作法是無效的。

例如日本的物流解決方案提供商Daifuku就使用DataRobot進行假設性異常檢測。當確認在設備中發生異常時,可以在物流中特定位置的輸入/輸出值中觀察到異常值。因此,Daifuku採取了利用數據來構建異常檢測模型,並基於本身的專業知識,進一步減少與異常無關的特徵,而獲得了良好的異常檢測性能。

在另一個業者在一段時間之中,持續觀察到發生設備故障時發出低音頻。該業者對此改變了一些觀測結構,其方法是透過對振動數據進行傅立葉變換,並對低頻數據使用異常檢測來實現無監督的異常檢測。

以異常檢測累積學習數據

| 圖2 : 預測性維護系統的做法,是透過將感測器連接到目標設施或設備上,用以偵測設設備狀態。(Source:Process Pioneers) |

|

使用機器學習進行異常檢測時,存在無法始終預先測量性能的限制;若是以監督學習數據的機器學習預測模型為基礎時,仍可將監督學習數據應用於生成的模型,以驗證其準確性,只是異常檢測或僅使用少量驗證數據進行定性時,其難度相當高。在多數情況下,只能盡量進行評估。換句話說,利用監督學習數據進行機器學習具有兩個優點:較高的預測精度性能和預先進行的定量驗證。

因此,業者可先進行無監督的異常檢測,如果收集到異常或故障的正面數據(即監督學習數據),則將其作為監督學習數據傳輸到預測中。例如,利用發貨前產品檢查期間無監督的異常檢測來確定優先級別,以此種方式收集的實際異常,可以適用於監督學習時的數據。

一般而言,設計者難以全面掌握設備的異常模式,因此無法預測不在監督學習數據中的模式,但隨之取得的數據漸多,準確性就漸高。先循序漸進的從無監督異常檢測開始,再到對有監督的數據進行預測,業者就可以打造出具有監督學習功能的系統。

**刊頭圖(Source:Directindustry)