因應這一波節能減碳、循環經濟浪潮迎面而來,對於塑橡膠機械業者而言,除了持續加強與國內外關鍵零組件廠商結盟,加快數位轉型腳步之外;數控系統廠商也趁勢推出包含控制器、二次開發平台等完整解決方案,與設備製造、終端加工業者合作蒐集數據,不斷提高效能,降低營運成本。

尤其是傳統塑橡膠成型產業機械因為與終端消費市場緊密關聯,應用領域包羅萬象,所投入開發智慧製造的路徑,更難一概而論,亟須IT資訊科技、電控元件大廠提供客製化支援。

新任臺灣機械工業同業公會(TAMI)新任理事長一職的鳳記國際機械董事長魏燦文身為台灣第一大塑膠押出機製造商,加上出身於電機系的背景,讓他從30年前接班鳳記成立新廠時即導入電腦化觀念。

魏燦文進一步指出,數位轉型除了有賴於企業解決前述管理問題之外,其次是在技術上,必須隨著數位化不斷累積人才,甚至能自行編程、開發軟體,按照客戶指定語法,才能搏得客戶肯定買單。例如2020年2月疫情爆發時,鳳記便交出有史以來最大一筆塑膠押出機訂單,金額超過5,000萬美金(新台幣1.5億元),於單機上共使用了27具馬達,分裝在17個40呎貨櫃。

| 圖1 : 鳳記國際機械董事長魏燦文指出,數位轉型除了有賴於企業解決前述管理問題之外,其次是在技術上,必須隨著數位化不斷累積人才,才能搏得客戶肯定下單並通過驗收。(攝影:陳念舜) |

|

「即使當時遭遇疫情,導致廠商無法來台驗收,仍讓美國客戶先依合約精神提出規格清單、標準,鳳記再於美方時間,透過視訊直播機器從生產到測試階段,最後順利通過驗收。」魏燦文坦言,其實在遠距交貨過程中並不輕鬆,鳳記也是憑藉過去自身累積的豐富製造經驗,10餘年前便開始與國內外IPC大廠合作,無論是在提供智慧機械的規格、精度及生產速度、維修服務能量都不遜於人,得以滿足超前時代的需求,獲得國外客戶肯定。

台達智慧節能解決方案 協助塑膠機械業者創造差異化優勢

今年適逢成立50週年的台達(Delta Electronics, Inc.)除了陪伴台灣塑橡膠機械製造/加工業者一路走過工業2.0自動化~3.0數位化時代,滿足消費者每天食衣住行育樂都會應用到的種種塑膠產品需求。即使是在目前因應疫情加快工業4.0、數位轉型腳步,台達也提供業者所需智慧節能解決方案,在競爭越來越激烈的國際市場上提升生產效能,進而塑造客製化、差異化優勢。

台達機電事業群技術發展處行業開發經理王義昕首先指出,在現今占有塑膠成型市場比例最高的射出(注塑)成型機,共涵括塑膠原料、模具、射出機等部位,在傳統油壓驅動機種係透過感應式馬達及定量泵、P/Q伺服比例控制閥來驅動液壓油缸,執行每個成型階段動作。

但缺點也在於其液壓油量常供過於求或無法精準控制時,溢出油料必須回流到油箱,導致供輸動力雖穩定、低成本,卻高度耗能而不環保;過程中精度和效能經過層層傳遞削弱,且頻繁開/關閥件震動也容易磨損模具、增加噪音;因油溫提高而加速老化,必須放大散熱系統和定期調整加料馬達、更換皮帶,而提高保修難度,導致目前市占率每況愈下。

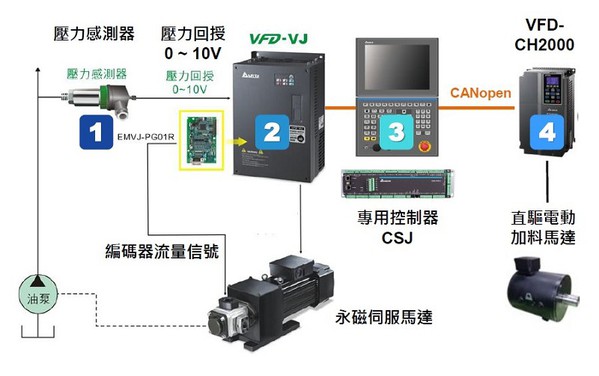

王義昕表示,現今市場主流已是經改良的油電複合動力機種,台達也提供所需智慧節能解決方案,在提升產能同時達到最佳節能效果。其除了保留油泵以輸出油壓驅動為主,還改用變頻器、永磁伺服馬達增(減)速來取代閥件,主動控制壓力/油量;搭配壓力感測器,經過閉迴路而快速響應,控制精準又高效,用多少才給多少動力,得以在耗電極低的保壓、冷卻階段越長,節能更明顯可達75%以上,縮減冷卻器體積並維持高效動力。

| 圖2 : 台達提供油電複合動力機種所需的智慧節能解決方案,不僅提升產能同時達到最佳節能效果。(source:台達) |

|

且由於採用台達PLC-based專用控制器,容易上手操作,可利用所提供的完整核心程式碼及二次開發平台,融入設備製造/終端加工業者自有獨特工藝編程;採用變頻器直驅加料(軸)馬達來滿足低速高扭力需求,藉此多工同動來縮短製程週期,提高產能15%以上。台達還可透過機械廠改機,降低成本並塑造差異化優勢。

此外,台達也針對目前市占率居次,卻可能是未來主流的全電射出機提供解決方案,由於經過伺服馬達執行所有成型階段動作,比起油電射出機重覆精度高、響應週期短,較不受液壓油物理限制及傳遞動力路徑、時間過長影響。由於塑膠屬於非牛頓流體,剪切力越大其流動性越高,所以高射速射槍適合生產薄壁產品(流程路徑/壁厚比>150);且因為製程中不致產生油氣,特別適用於潔淨生產醫材、3C宅經濟等高精密薄壁產品;若配合一模多穴模具,還可有效提升產能。另外,也能滿足慢速穩定的射出製程,避免透明厚件塑膠製品的噴流痕跡,在長時間的保壓及冷卻階段亦能展現優異的節能效果。

王義昕表示,該方案係採取台達專用PC-based控制器及分散式架構,以主機直接驅動射膠、鎖模、頂出、加料共4軸專用2~74kW伺服馬達,搭配自製背壓感測器(Load Cell),以及校模/射座馬達及控制模組、溫度控制模組,執行鎖模防撞、射壓抑制等;進而通過機聯網操控機器人、遠距調校參數,以實現高響應、精準VP控制;搭配二次平台開發應用,支援立/臥式、雙射槍等各式射出成型機。

其除了搭配自製Load Cell已選擇最佳安裝角度,取得正確數據外;還有別於市面上將訊號放大成類比電壓形式後,經過長距離傳送到驅動器,容易造成干擾,而是先在短距離內經過ADC MCU晶片轉換成為數位訊號後,再通過RS-485傳送到更遠距離的驅動器;並為了防止其中銅鎳合金受到環境溫度影響,Load Cell還可透過軟體進行0~100℃溫度補償,讓信號曲線更為精確。

另由於不必像現行市面上集中式架構,將所有資訊都集中在控制器,再逐一命令各軸伺服馬達的方式既慢又累,而是希望藉由台達自製產品優勢,充分授權、專業分工,實現一機多工應用。讓各軸馬達分別執行動作及運動控制功能,並在驅動器內建完成工藝曲線編程,得以挑戰更嚴格的工藝要求。

因為上位控制器僅負責下指令,不會占用系統太大通訊頻寬、速度,響應速度時間<2ms及速度壓力控制週期62.5μs,可有效縮短製程週期,提高產能,比起油電射出機約節能45~65%;產品穩定性及良率俱佳,變異係數低將大幅提升成品良率。還有多餘效能可連結機器人、輔機、中央供料系統,執行預測診斷功能、智能注塑監控平台DIAeBox等加值服務。

| 圖3 : 針對現今市場主流的油電複合動力機種,台達也提供完整智慧節能解決方案架構。(source:台達)。 |

|

值得一提的是,面對現今已成紅海的塑膠成型產業環境裡,機械廠還應利用Domain knowledge,結合獨特工藝技術,開發出更富有差異性特色的客製化人機介面或控制器,才能保持足夠競爭力。卻因為台灣中小企業少有能自主開發編程的團隊,又擔心洩密,想要找到願意協助客製化的IT系統廠商所費不貲,或至少須先掌握一定批量規模訂單,恐不利於競爭。

台達也為此推出免費的二次開發平台,在PC-based控制器架構上,提供使用者熟悉的PLC+HMI介面、流程控制成套模版程式及原始碼,以自行掌控從上層流程控制到底層伺服閉環控制程式設計,足以保障自身產業工藝,自主開發應用程式;進而蒐集大數據,打造差異化規格,攜手台灣在地產業升級打國際盃。

如目前在兩岸已有成功案例的半電(油電+全電)塑膠射出機解決方案,即利用台達比起外商更貼近在地市場,展現客製化情境應用能力,同時滿足智慧節能需求。得以善用控制器一機多工及二次開發功能,靈活彈性調配需大噸數鎖模力的油電方案,包括油壓驅動一般開/關模、頂針動作,加工成型汽車保險桿、棧板;以及要求高精高速、穩定、潔淨生產的全電方案,經伺服馬達驅動射膠及加料動作,適用於3C、醫材產品。

針對在塑膠成型機產業占比居次的擠(押)出成型機市場,又可分為塑膠片材膠板機、吹袋(膜)機等,前者主要可用來加工成型目前因宅經濟話題熱議的食品餐盒包材,後者則受各國限塑政策影響,而有轉型加值必要的塑膠袋產品。

台達也基於押(擠)出機的連續生產特性,取代傳統擠出機、計量泵、冷卻輪到收捲完成的獨立控制系統,而是改用開放式通訊架構,透過工業電腦、智慧機上盒及設備聯網平台DIALink串聯上位資訊系統,在製造管理可視化平台DIAMMP電子看板/工業圖控系統DIAView上可視化監控,以實現IIoT智慧物聯網趨勢。

同時利用台達產品高度自製率優勢,可經過Ethernet分別連結PLC、變頻器開/閉環控制,驅動大馬力押出主機馬達和加料、成型、定型、塗料、張力收卷馬達;以及多通道溫控器搭配HMI,執行料管、滾輪等各區溫控,不像過去單點式溫控器有更新率過慢問題。

擠出吹袋(膜)機則由旋轉模頭、收卷機、擠出機組成,台達解決方案除了同樣採用開放式通訊架構,利用工業無線網路擷取旋轉模頭溫控器資訊後,縮短調校時間,再分別經過多通道溫控器搭配HMI執行各區溫控,以變頻器驅動大馬力押出/風車伺服馬達;PLC為控制核心,搭配變頻器驅動風環旋轉,與伺服驅動系統的引取輪&夾輪,前/後收輪,以及收卷機伺服驅動系統的前/後收輪&夾輪。

待確保穩定張力收卷後,上傳信號到PLC+HMI,在編程軟體內建資料交換表,不必另行編寫通訊指令。因此得以節能20%以上、縮小體積20~40%,確保精準扭力穩定出料,降低運作噪音;甚至可超頻運作混合二次再生料生產,或在必要時提高產能趕進度。

王義昕表示,台達還為此特別推出智能注塑監控平台DIAeBox,藉由可視化Web介面、大數據分析平台、系統整合、現場應用等功能,實現數位化監控品質與生產管理應用,滿足生產/設備/品質管理者需求,著手解決傳統塑膠射出成型製程困境;進而優化生產效率,克服營運成本居高不下的痛點,可分別針對業者目前遭遇的生產流程、問題分析、經營成本、功能需求等領域,提供所需應用功能。

總結來說,台達在塑橡膠領域的發展始終秉持為客戶解決實際痛點的精神,不僅發揮產品自製率高的優勢,更藉由串聯軟硬體系統以提供高整合度的解決方案,幫助台灣客戶打造數位化體質、提升全球產業競爭力,實踐「創變智造新未來」的承諾。

富強鑫以工法為核心 力推IMF智慧工廠系統

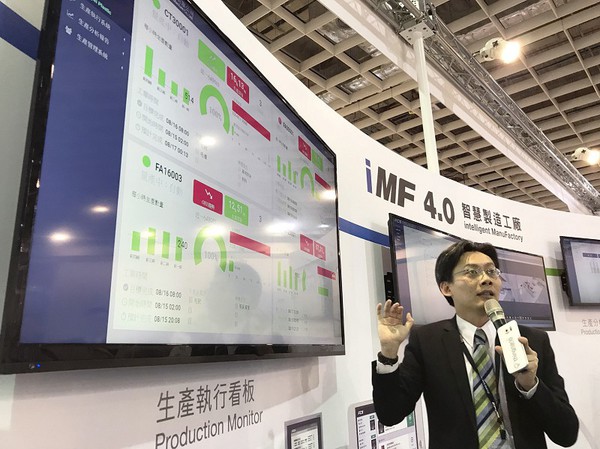

| 圖4 : FCS推出的智慧製造工廠系統iMF 4.0,不分射出機品牌皆可使用,使生產管理者掌握即時生產狀態,達到生產異常快速對策的管理目的。(source:富強鑫) |

|

但對於富強鑫精密工業公司(FCS)技研體系經理林宗彥而言,終端客戶目前在工業4.0發展所面臨的窘境,僅侷限數據的收集,卻對生產數據如何運用與判讀鮮少投入心力,導致無法鑑別出生產效率低落與成本過高的原因,使得推廣智慧化、數位轉型極為辛苦。惟因近年來匯損、原物料價格飆漲危機,或許也是終端客戶壓迫供應鏈轉型加值契機,願意分享、監控製程中即時關鍵數據來找出可能的瑕疵,減少品質異常的風險。

林宗彥進一步指出:「工業4.0的確是台灣近代工業的潮流,智慧化、數位轉型卻不僅是數據的收集與交換!」FCS除了早在2009年便開始投入相當多的資源,藉著產學合作開發設備和先進射出成型產品技術,也有鑑於現今市面上的電控、系統整合廠商(System Integrator)因為對於細分化產業知識缺乏,導致在實務上雖協助終端客戶蒐集了大量數據,卻不知該如何應用?未來在數據轉換與運用上須與產業專家合作,否則無法單獨成為重要推手。

2014年FCS開始與法人、客戶合作,並融入該公司累積40多年的專家經驗,提供客戶端感測器、IT系統架構、編程等硬軟硬體規劃,以及數據運用、判讀的教育訓練,形成完整的工業4.0解決方案,定位成為客戶的外部研發單位,進而推出智慧製造工廠系統iMF 4.0。

該系統以生產週期時間(Cycle time)管理為發展基礎,導入模具管理、機台管理與材料管理的觀念;經過OPC國際通訊協定,不分射出機品牌皆可使用,得以即時顯示整體設備效率(Overall Equipment Effectiveness;OEE),針對生產過程等異常訊息原因統計與解析,並協助終端客戶的生產管理者掌握即時生產狀態,快速擬定改善對策,先讓生產順暢,提高稼動率、良率,接著才是進行線上品質鑑別、監控,逐步實現人工智慧情境。

此外,FCS延續自2009年以來與法人單位、學校、終端客戶合作,進行密切的數據整合運用,持續發展相關技術,企圖引領並將智慧製造的技術落地生根。林宗彥表示,近年射出成型產業人才銳減,加上COVID-19疫情影響,人員移動不易,導致原本的管理模式驟變,跨國企業的管理者亟需跨廠域管理的需求,遠端作業的確可以強力輔助,增加管理效益。

**刊頭圖(source:富強鑫)