即使面臨近年來台灣工具機產業景氣嚴峻,但在今年台北國際工具機展(TIMTOS 2023)仍可見到各大整機、零組件廠商,競相推出數位減碳解決方案;同時搭配自動化量/感測儀器元件,提升加工效能、品質與節能,未來甚至可望掌握電動車、風電等產業翻轉契機。

台灣瀧澤50周年慶聚焦4大目標 用機器孕育永續未來

| 圖1 : 台灣瀧澤科技在TIMTOS期間舉辦「穿越五十、迎向未來」感恩晚會,並宣示將全力朝向「智能製造、智慧機械、數位轉型與ESG永續經營」4大營運目標發展。(攝影:陳念舜) |

|

CNC車床大廠台灣瀧澤科技公司(Taiwan Takisawa)適逢創立50周年慶,除了發表最新一系列智慧綠色機械,也另闢場地舉辦「穿越五十、迎向未來」為主題的感恩晚會。

該公司在今年TIMTOS發表工具主軸車銑複合機UX-2000,因為可取代由銑床、車床、齒輪加工機、量測系統等組成的多機生產線,具備一機多用途,能減省工程換線次數,大幅度降低碳排放量,提升稼動率與降低加工精度誤差,並榮獲2023台灣精品獎。

首次展出15”高剛性車銑複合機LA-350Y,即搭載與日本大廠同等級的瀧澤自製一體式齒輪箱,以提供重切削所需的高扭矩,縮短難切削材料的加工時間,同時降低碳排放量,是對應中大型複雜零件加工所開發的車銑複合機。

包括該公司新一代雙主軸雙刀塔車銑複合機FX-1500系列、新世代高經濟型雙主軸車銑複合機NX-2000系列、新世代進化型立式車削中心機VTL-760系列及平行雙主軸雙刀塔搭配門型機械手的單機自動化系統等6款智慧新機,均搭載瀧澤自行研發的智能化軟體。既具備可視化和分析能源消耗的智慧能源監控系統,讓設備達到減碳、省油、省電的效果,多管齊下落實淨零的目標;同時也減少能源消耗和產生廢棄物,貫徹環保理念和社會責任。

台灣瀧澤科技公司總經理戴雲錦回顧50年來曾經歷過許多挑戰與考驗,始終堅持要「利他」與「共好」的信念,先讓客戶能夠賺錢為優先,並不斷投入研發創新,為客戶提供升級優化產品、服務和管理等解決方案。未來瀧澤還將全力朝向「智能製造、智慧機械、數位轉型與ESG永續經營」等4大營運目標發展,以「用機器孕育美好的未來」為使命而不斷奮力前行。

油機工業迎智能化工具機發展 有助解決人才短缺難題

| 圖2 : 油機工業展示獲得2023年台灣精品獎的立式車削中心機。(攝影:王岫晨) |

|

油機工業則因應全球工業4.0的發展潮流,小型而自動化、能重切削等趨勢,致力於研發立式車床的解決方案,並具有下列特點:1.可展現極近真圓度的精度、工件能與夾治具確實密著,而得到高精度且穩定的加工成果,就連不規則形狀加工物都能容易且平穩加工;2.夾治具的構造簡單化,也使其製造費用因而降低;3.因立式車床佔地空間比臥式減少一半,立體組裝也較合人體工學的操作性,自動化連線也讓加工機更容易連接。

在今年展出甫獲2023年台灣精品獎的立式車削中心機VTL1200ATC+C,則具備1.6m最大旋轉直徑,其車削性能與大尺寸加工特性,足以滿足各種高精密度的工件切削需求,已陸續獲得客戶開始採用。

特別是航太產業的關鍵零組件,對於加工的精度與品質的穩定度都有非常高的要求,油機工業也累積過去數十年的經驗,並與漢翔公司合作,在立式車床市場取得了國際航太產業主要大廠的飛機引擎製造認證。未來也將會繼續依據客戶需求,與配合政府的政策來調整產品的研發腳步與方向,並與市場更緊密的結合。

基於近年來的工業4.0級節能減碳議題不斷發酵,油機工業也在自家解決方案加入了智能化的創新與低碳節能的設計,符合台灣工具機產業未來應逐步走向高端化與高精密度,並將產品的功能性與技術持續發揮最佳化的方向,以擺脫低精度工具機產品的激烈競爭局面。

當台灣工具機市場逐漸面臨到,懂得操作工具機的高階人力越來越少的狀況之下,讓產品走向智能化便是最好的解決方法。既使得非高階技術人才也能很容易透過「一鍵操控」設備,進行複雜加工;也讓工廠所需人力更為精簡,只要1~2位高階工程師就能輕鬆管理大部分機台,省去人力不足的問題。

奧奔麥提供CAM自動化懶人包體驗 首度空運德商工藝來台

| 圖3 : OPEN MIND提供現場體驗hyperMILL最新版CAM軟體及自動化模組懶人包,還特地從德國空運來5件珍貴工件首次展出。(攝影:陳念舜) |

|

台灣奧奔麥科技(OPEN MIND)則在現場提供所引進的hyperMILL最新版CAM軟體及自動化模組懶人包,由德國原廠認證的OPEN MIND工程師帶領參觀來賓,體驗自動化基礎包(孔加工)/懶人包(流水號與編程)/進階(輪胎字體排序、自動估價、4X臥式加工)解決方案,強調大部分設定包含加工形式、選取刀具、設定深度及程式校對的流程,都可以由自動化模組處理。

讓身處生產現場的CAM使用者不僅能藉此,自動獲得更高效率及更安全的加工編程;也可受惠於hyperMILL使用者友善的CAD/CAM軟體模擬優化介面,符合現今No code/no code趨勢,不必重學程式語言也能自動化,更縮短新手工程師的學習曲線。

現場還展示首度自德國空運來台的5件珍貴工件,都是由OPEN MIND利用hyperMILL與不同工具機、夾治具、刀具夥伴共同合作完成,充份展現了軟硬體整合對於實現精準工藝的重要性。

西門子打造循環再生數位應用 將轉型壓力化為產業契機

| 圖4 : 西門子數位工業參展2023台北國際工具機展。(攝影:王岫晨) |

|

這兩屆TIMTOS以數位分身(Digital twins)製造技術吸引全場目光的西門子數位工業,今年聚焦三大核心趨勢,包括關鍵永續力、打造數位化、前瞻產品與技術應用,從設計、執行到最佳化,打造循環再生的數位化應用,將轉型壓力轉換成產業契機。讓製造業者具備加速新設備的開發彈性與新世代機台性能,並以數位化為核心打造永續競爭力,為機械製造商與使用者在工具機產業競爭中達成雙贏的局面。

透過機台開發的三大核心步驟,讓客戶從設計端即可應用整合西門子MCD、TIA Portal以及Create MyVirtual Machine功能,完成機台全數位化機構、電控以及軟體開發;加工執行端搭配SINUMERIK CNC控制組合,進行加工應用;最終透過機台IoT應用MindSphere Manager MyMachine,最佳化整體服務或機台效能,協助客戶邁向數位化的永續發展。

同時針對加工製程數位雙生,有效節約資源;分析與製程優化有效降低能耗,打造新製程。利用西門子數位雙生應用與SINUMERIK ONE現代化硬體架構,將有助於最佳化操作應用,讓機台能夠大幅提升性能;另以SINUMERIK CTRL-E功能,可執行個別工具機組件的能源分析,讓SINUMERIK控制器迅速評估,同時管理機台停機期間的能源消耗情形;並透過Top Speed持續改善刀具路徑及加工品質,有效縮短加工時間。

基於每個市場對於機台的性能需求不同,西門子以數位企業的思維應對未來自動化與CNC系統,透過SINUMERIK CNC自動化平台,無論是在生產單零件還是大量生產,簡單或是繁雜的工序,或者高階專用機領域,都能以最佳化的彈性、效能及精準度,大幅提升CNC設備加工效率及生產力。

德商igus發表新款triflex TRX系列拖鏈 滿足產業增效脫碳需求

| 圖5 : 最新一代triflex TRX系列拖鏈已取得鏈節設計專利,增加了伸縮及扭卷特性。(攝影:陳念舜) |

|

同屬德商的易格斯公司(igus)也在現場發表多項增效脫碳、智慧製造解決方案,特別推薦可用於現今智慧製造的主角,機器人的多軸拖鏈triflex R,且提供開放式TRE、封閉式TRC、輕型TRL三款設計,各有30、40兩款尺寸型號可供選擇,藉以安全引導和保護機器人運行的電線電纜。

由於具備高拉伸機械應力和高柔性特色,使triflex R拖鏈能在垂直軸的複雜運動下,確保可使每個鏈節旋轉約±10°,相較於傳統電纜保護軟管提供了定義的彎曲半徑,將大為延長電纜和軟管的使用壽命。最新一代triflex TRX系列拖鏈在精進技術方面,甚至已取得鏈節設計專利,增加了伸縮及扭卷特性,比起RSP伸縮系統重量減輕83%。

進而利用triflex TRX內的橡膠帶會將鏈節帶回到起點的特性,調節其伸縮力,實現鏈節相對於約40%的長度補償,而不會失去彼此之間的連接或可扭轉性;與TRE.60.087.0.B完全兼容,若鏈節尺寸須進一步調整,也能互相匹配、方便改裝。

使用者可藉此降低成本,得以最小化零件採購,具備電纜長度更短,且所有組件皆可單獨更換優勢。並受惠於igus的「easy」設計理念,將最大限度減少了安裝時間;以及因為較傳統回縮系統所需材料及零件更少,更減省了使用的資源與排碳。

免去上油煩惱 銀泰線性滑軌自潤裝置省時又省力

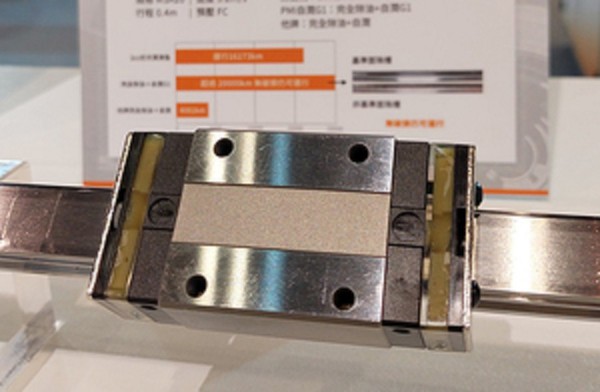

| 圖6 : 免去上油煩惱,銀泰線性滑軌自潤裝置省時又省力。(攝影:籃貫銘) |

|

至於台灣精密傳動元件大廠銀泰科技(PMI GROUP ),也在現場同時展示了自主開發的線性滑軌自潤裝置「G1」,以及導軌軌道共用應用概念,進一步提升自動化機具的效能與功能。

銀泰科技台灣區資深業務王世華表示,潤滑裝置G1是銀泰去年甫在日本發表的新品,該裝置透過其獨特的多孔性結構,能把內含的潤滑油穩定釋放到軌道面。相較於傳統使用羊毛氈的潤滑方式,表面更加強韌,運行的時間也可更長。

王世華進一步指出,相較於傳統潤滑方式都需要額外的電腦設置,管理上較為繁雜,也需要付出多餘的維護時間。使用銀泰自潤裝置則能替傳動裝置穩定的釋放油量,一方面省去保養維護的時間,一方面也可以簡化機具設備的系統設置。目前自潤裝置多使用在對於製造環境較為敏感的產業上,例如半導體和醫療器具的加工領域。

另在現場展出新的線性導軌軌道共用應用產品,則強調能在單一軌道上同時運行全鋼珠式、鏈帶式的滑塊。王世華指出,銀泰透過特殊的設計,實現共軌的性能,克服了傳統上這兩種傳動形式不能在同一軌道上運行的難題,也為工具機增添了新的應用潛力。

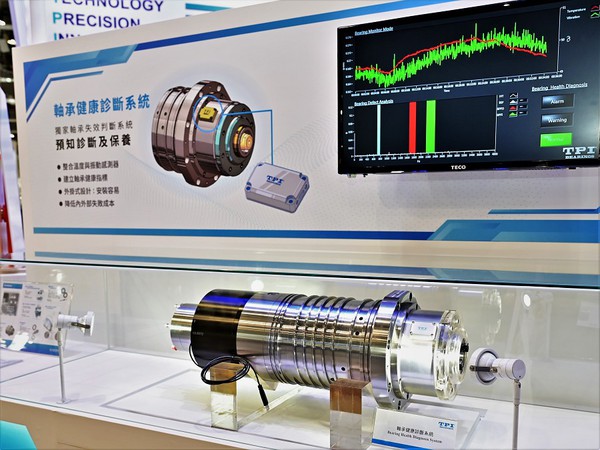

東培領先業界 續推軸承健診系統

| 圖7 : 台灣軸承專業製造廠東培工業公司持續開發新一代主軸專用「軸承健康診斷系統」,採用外掛式傳感器配置。(攝影:陳念舜) |

|

針對現今智能化工具機還須整合智慧感量測、系統整合等資通訊技術,執行預測性維護、機台參數監控功能,工具機主軸更是僅次於刀具、夾治具,直接與工件接觸的關鍵零組件。台灣軸承專業製造廠東培工業公司也持續推陳出新主軸專用「軸承健康診斷系統」,採取外掛方式傳感器,強調能有效降低失敗成本,落實智能化主軸的預知保養與診斷,以符合智慧製造的節能減碳需求。

當主軸軸承剛出現磨損時,該系統即可將訊號反饋到控制器或SMB機上盒示警,避免加工出不良品;進而提供生產現場的問題監控與改善,將生產效率最大化,符合淨零減排要求,也是未來智慧工具機的主流趨勢。

其新一代傳感器採取外掛方式配置,有別於上一代內嵌式配置須改變主軸部份結構,可以直接鎖固於主軸外部擷取訊號,安裝上更為方便。且將演算法模型內建於傳感器進行邊緣運算,減省過去須於後端加裝工業電腦(IPC)來編譯、轉換Raw Data訊號的時間與成本。

相較於其他歐日系大廠,主要針對一般馬達等泛用型迴轉機械的軸承監測,東培則聚焦於工具機主軸,並利用其多年專注於軸承累積的Domain knowledge,掌握關鍵參數及特性,不限是否自家品牌軸承,都可進行即時監測及軸承健康診斷,得以提升客戶加裝意願。

同時善用台灣身為全球工具機及關鍵零組件供應鏈的重要聚落地位,東培已和工具機知名品牌客戶建立緊密的夥伴關係,並扮演不可或缺的角色,提供所需健檢軸承可靠的信號數據。未來還能提供終端使用者,在加工前的低速暖機階段健檢軸承,及早發掘過去察覺不到的異常,且不會占用額外的檢測時間,未來也不排除用於工具機主軸之外的迴轉設備軸承。

持續深耕自動化 台灣三豐展示多工與複合量測方案

| 圖8 : 台灣三豐儀器展出了多款結合機具施作的量測整合方案。(攝影:籃貫銘) |

|

台灣三豐儀器(Mitutoyo Taiwan)今年也以自動化與智慧化為主軸,現場展出了多款結合機具施作的量測整合方案,包含產線用的三次元量測方案MiSTAR 555,與硬度試驗機HR-600的整合運用;以及可量測輪廓與表面粗度的多功能機種FORMTRACER Avant系列等,以滿足客戶產線自動化與多功生產的需求。

台灣三豐儀器營業部協理曾迥勛指出,傳統上工件量測都會在品保室進行,但對加工流程來說,就需要有額外的移動程序。因此三豐推出了現場專用型的三次元量測方案MiSTAR 555,可讓用戶在加工現場就立即進行量測,提升生產效率。另針對有複合量測需求的業者,台灣三豐也提供輪廓與粗度複合量測的產品FTA-3000系列。

以及在畫像測定領域,台灣三豐今年也展出結合了QR Code和智慧軟體應用的解決方案,可透過掃描辨識物料或工件上的QR Code,進而採取不同的自動化工序,達到無人化生產和管理的目標。

同樣以自動化量測為概念,台灣三豐還展出一系列專門針對小型器件的手持量測工具,除了可結合無線網路,即時把數據傳送的後台分析外,還能進一步與現場的機器人和機台整合,拓展量測自動化的應用場景。

Renishaw:完整的精度解決方案 滿足製程控制需求

| 圖9 : Renishaw台灣總經理賴時正(攝影:王岫晨) |

|

專業從事開發高精度測量和加工控制系統商Renishaw,則以製程控制為主軸,展示了從機台校正、工件生產、到品質監控等一系列的自動化製程控制解決方案。除了可藉此為客戶省下更多的循環時間,提升精度、效率之外,還能發揮更大產能及數據整合的能力,滿足客戶在最後檢測階段,都能輸出詳盡完整的圖表與數據等需求。

其中針對製程控制部分,提供了CNC加工時的工件量測與刀具量測等方案,可讓客戶在進行工件加工之前,即先量測切削用刀具的刀長與刀徑,以取得刀具原點;到了加工階段,再利用測頭來量測工件狀況,得知加工尺寸是否到位,讓CNC製程監控可以獲得更好效果。

同時,Renishaw今年也展出了Equator自動檢具系統,當客戶的CNC機台有製程切換的需求,必須在不同機台上移動,並且需要進行快速的檢查時,就可以透過該檢具系統來進行即時檢測。一旦發現問題,就可以立即與CNC機台進行快速的溝通,否則就繼續前往下個機台進行加工。透過這種高重現性、無溫度要求、多用途且可重新編程的比對量測方案,更有助於實現智能化的製程監控。

Renishaw本屆展出的另一個亮點,則是REVO 5軸三次元量測系統,具備速度、精度、靈活性等三大特色,能在超高量測速度下,提供高速表面粗糙度量測和尺寸檢測,在客戶製程控制的最後一個階段進行把關,對工件進行最後的檢查,不僅為客戶省下更多的循環時間,精度更高、效率更好,還能發揮更大的產能,具備數據整合的能力。

因客戶在最後檢測階段都希望能夠有詳盡的數據與報表輸出,當工件在加工當中都已經通過製程監控的過程,最後就可以利用三次元量測系統來進行全檢的檢測,並輸出完整的圖表與數據,滿足客戶需求。

放眼目前工具機市場上,普遍遇到包括檢具的費用高昂、治具只能單一用途、人工容易出錯、以及自動化的需求大增等不同問題。面對這些挑戰,Renishaw台灣總經理賴時正認為,Renishaw為客戶提供了從加工、製程到品保等不同生產階段所需精度的完整解決方案,讓客戶能挑選更好的產品搭配使用,更有效協助客戶,並經由製程監控改善來提升產品品質及良率。

大昌華嘉引進C.O.R.E.聯網技術 可深度串連人機互聯協作

| 圖10 : UGG集團開發的C.O.R.E.工具機數位操作面板,不僅使得工廠負責調校、操作和維護人員的工作,變得更加輕鬆與便利;且有助於將Studer等不同設備納入物聯網擴大應用。(攝影:陳念舜) |

|

值得一提的是,因應國際政經情勢丕變,製造業更應確保機台設備敏捷彈性。由大昌華嘉公司代理瑞士STUDER磨床的母公司,聯合磨削集團(UNITED GRINDING Group)展出的C.O.R.E.工具機數位操作面板,不僅強調其直覺式操作介面,將使得負責調校、操作和維護人員的工作,變得更加輕鬆與便利;且有助將不同設備納入物聯網應用,奠定更有利基礎。

特別是萬能磨床和內圓磨床在其標準和系統業務中,均呈現積極成長態勢,多功能的S33 CNC 萬能內外圓磨床更為暢銷,可以勝任於單件或批量生產中,製造從小到大不等的工件。以及旗下越來越多的工具機,還配備了UGG革命性的跨品牌硬軟體架構C.O.R.E.,可實現多台機床的智慧聯網、自由配置和使用者友好的操作,以及最新一代的切入檢測感測器。為工具機的聯網、控制、生產過程監控及過程優化開啟了絕佳的機會,也將操作人員的使用者體驗引領到了智慧手機的新境界,提供使用者友善、直觀與統一的操作經驗。

核心系統包括工具機專用作業系統、工業電腦(IPC)及乙太網連接等各種標準化介面與協定來蒐集、處理數據,透過最新物聯網技術和大數據應用程式,能輕鬆與第三方系統進行數據交換,並確保資訊安全;同時搭載了24吋多點觸控顯示螢幕與客戶專用介面,以便直覺操作現代化軟體解決方案,已配置於2022年下半年出廠的STUDER S31、S41等4種新機

如今,不僅所有搭載該項新技術的U.G.G.工具機皆可以相互聯網,第三方系統也可以透過UMATI介面連結工具機,直接查看U.G.G.數位解決方案所提供的各項遠端服務與生產監控等內容,讓客戶可以直接透過C.O.R.E.面板或搭載的聊天功能、經整合的前置鏡頭支援視訊通話,請求U.G.G.服務團隊快速支援。

簡化異形工件外圓研磨 台灣力盟軟硬體一條龍加速客戶生產

| 圖11 : NUM Flexium+ CNC加工與控制系統 |

|

台灣力盟(NUM)也在今年展示對於多層結構的異形工件外圓研磨控制能力,為NUM CNC系統中圓筒研磨的一大特色,係利用其C軸與X軸、Z軸進行插入或同步處理,以研磨傳統圓筒磨床所無法生產的形狀。該公司所推出的人機軟體方案,不僅能實現絕佳的外圓研磨加工品質;也可透過內建的軟體模型,簡化加工施作的流程,進而提升整體加工的效率。

台灣力盟總經理吳松憲指出,台灣力盟的外圓磨床優勢,即是客戶毋須添購額外的CAD/CAM,只要使用所配備的人機裝置(HMI)內的軟體,就可以直接施作異形工件的研磨加工。因為力盟的HMI有大量預設形狀,同時也可導入和修改圖形,讓工件的程式設計更加容易。只要使用者在對話框頁面填寫完成且確定加工順序後,其NUMgrind HMI就會創建加工所需的程式,並立即在機器上執行加工。

吳松憲表示,以目前台灣機械廠的產業型態,一般的業者不易招募和配置專門的軟體人才,因此最佳的模式就是與設備供應商合作,把軟體的負擔交給專業的人員來處理,只要使用設備本身內建的軟體工具來進行工件加工即可。

除了異形研磨的軟體外,台灣力盟今年還推出了新的電流監控功能,此電流監控功能可讓客戶在進行研磨與加工作業時,隨時監控機具的電流負載情形。一旦負載過高,系統就會立即發出警示,若狀況持續未解除,則會啟動停機的作業。

邁萃斯智慧磨削解決方案 滿足電動車齒輪加工需求

| 圖12 : 邁萃斯公司副總經理卓文振表示,該公司面對智慧製造時代,打造智慧磨床,並持續發展新能源所需之齒磨設備,於齒輪磨床市場獲得國際買家們的肯定。 |

|

另因應各國競相提出禁售燃油新車時限,提升電動車需求和比價壓力,唯有提升設備加工效率來因應,此也成為台灣工具機廠商可發揮優勢。

邁萃斯公司副總經理卓文振表示:「由於齒輪磨床屬於高價值、高精度的μ級產品,客製化程度較高,可加工漸開線及擺線齒輪,其高效率高精度表現,足以媲美歐美日品牌齒輪磨床大廠;齒輪磨床的架構,也有別於一般工具機;自主研發之軟體技術,更是其獨特之處。面對智慧製造時代,打造智慧磨床,仍持續發展新能源所需之磨削設備。即使疫情期間,全球各大展皆可見到MATRIX身影,逐漸於齒輪磨床市場打開知名度,獲得國際買家們的肯定。」

今年共推薦兩款高階磨床,一款是開發結合創成、成型於一機的全新設計高精度齒輪磨床GVC-0500,可選配磨內齒功能,運用面擴及各式新能源車齒輪。針對小模數的電動車齒輪,採取加工效率高的創成模式,並搭配合適的大小砂輪磨削,數十秒內即可完成一顆電動車齒輪;亦可採用成型模式,可用於加工各式齒輪少量多樣或開發件生產,研磨精度可達到DIN3~DIN4等級。

另一款新世代齒輪成形磨床GHP-3540,係透過自行開發的智慧型交談視窗軟體,讓客戶可依所需齒形修整及輪磨條件靈活設計,支援完整加工程序。操作者不必經過程式編寫訓練,只須透過對話式步驟輸入參數與設定輪磨條件,即可自動產生NC程式,可大幅提升工作效率。同時搭載智慧磨削/智能監控軟體(MatriWork)功能,研磨精度可依客戶需求達到DIN4以上等級。

因應ESG諸多規範之淨零碳排及新能源趨勢,邁萃斯現正於新竹縣鳳山工業區興建近萬坪廠房,除了持續量產,適用於綠能之風力發電、工業用等之大模數齒輪的成形磨床外;同時,對現今電動車齒輪加工運用不斷提升效率、減少耗能及改善表面粗糙度以降低噪音之需求,台灣自主開發齒輪磨床等級立下新的里程碑!

**刊頭圖(攝影:陳念舜)