台灣近年來著墨於模具相關基礎技術發展逐漸減少,本研究運用精度0.1 μm ATOS 3D光學掃描系統於精密模具進行檢測與分析,檢測精密模具線切割與放電加工後的特徵尺寸。

在20幾年前的新北市大約有20,000家模具廠,而在20年後新北市的模具廠僅剩約有2,000家營業。模具是工業之母,模具產業對於一個國家的經濟發展具有舉足輕重的地位,諸多國家均致力於模具業的發展,而從台灣近年來著墨於模具相關基礎技術發展來看,顯見越來越少的趨勢,藉由本研究希冀能對台灣模具業者在精密模具加工以及精密模具的尺寸精度控制有所助益。

由於精密模具製程繁瑣且造價昂貴,模具鋼胚經下料、粗加工、應力釋除、線切割、放電加工、研磨加工、拋光到表面處理等嚴格工序始得量產模具。本研究運用精度0.1 μm ATOS 3D光學掃描系統於精密模具進行檢測與分析。

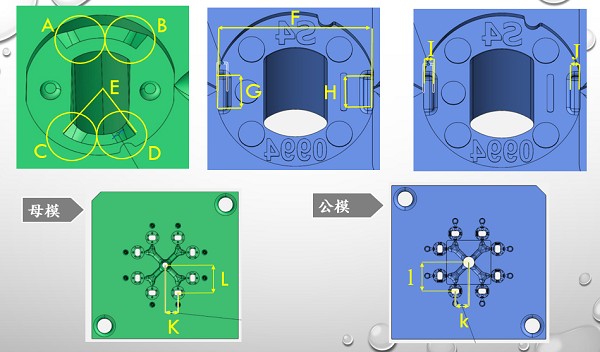

圖1為精密模具實體圖。圖中精密模具的材質為STAVAX不銹鋼,此精密模具是運用於金屬粉末射出成型(Metal Injection Molding;MIM)製作筆記型電腦的旋轉軸(hinge)的生胚(green part)。進料口(gate)運用線切割來加工,料骨處為運用放電加工。

圖2為ATOS 3D光學掃描系統的實體圖,此設備的檢測光源為藍光,此設備短時間可以掃描巨量資料(big data),即1-2秒內即可以掃描1200萬點資料(point data)。

ATOS 3D光學掃描系統步驟為:

(a)前處理(pretreatment):工件洗乾淨後,噴塗混合物使得工件不會反光,以利提升掃描資料的正確性,混合物則是採用TiO2粉末與酒精以1:4重量比例來調配;

(b)貼定位點(positioning point):貼貼定位點,以利掃描光源能以定位點的座標位置來運算工件的幾何形狀;

(c)掃描作業(scanning):運用ATOS於工件進行掃描;

(d)檢測(inspection):運用GOM軟體進行量測結果進行研究與分析,並比對尺寸的誤差量(error)。

圖3為精密模具可從模穴不同視角檢測的情形,圖4為精密模具從公模和母模不同位置檢測的示意圖。

精密模具的線切割加工的精度研究,包括其檢測結果及模具寬度的誤差量如下所示。

圖5為精密模具線切割加工A處的檢測結果,模具寬度的誤差量約為-2 μm。

圖6為精密模具線切割加工B處的檢測結果,模具寬度的誤差量約為-7 μm。

圖7為精密模具線切割加工C處的檢測結果,模具寬度的誤差量約為-9 μm。

圖8為精密模具線切割加工D處的檢測結果,模具寬度的誤差量約為-6 μm。

圖9為精密模具線切割加工E處的檢測結果,模具寬度的誤差量約為-6 μm。

圖10為精密模具線切割加工F處的檢測結果,模具寬度的誤差量約為-1 μm。

綜觀上述結果,本研究發現,運用ATOS 3D光學掃描系統,可以精密檢測精密模具線切割加工的特徵尺寸。從檢測結果可以發現精密模具線切割加工後的尺寸,均小於精密模具的原始設計圖。因此,本研究建議於精密模具中需運用線切割加工地方,需增大該處的尺寸,以利精密模具線切割加工後的尺寸,符合精密模具原始設計圖的尺寸。

至於精密模具的放電加工的精度研究,可從圖11的精密模具的線切割加工精度研究的檢測位置示意圖中觀察狀況。

| 圖11 : 精密模具的線切割加工精度研究的檢測位置示意圖 |

|

圖12為精密模具放電加工A處的檢測結果,角度誤差量約-1.82°。

圖13為精密模具放電加工B處的檢測結果,角度誤差量約-2.58°。

圖14為精密模具放電加工C處的檢測結果,角度誤差量約-2.47°。

圖15為精密模具放電加工D處的檢測結果,角度誤差量約-0.79°。

圖16為精密模具放電加工E處的檢測結果,角度誤差量約-2.85°。

圖17為精密模具放電加工F處的檢測結果,尺寸的誤差量約-21 μm。

圖18為精密模具放電加工G處的檢測結果尺寸的誤差量約-3 μm。

圖19為精密模具放電加工H處的檢測結果,尺寸的誤差量約-6 μm。

圖20為精密模具放電加工I處的檢測結果,尺寸的誤差量約-19 μm。

圖21為精密模具放電加工J處的檢測結果,尺寸的誤差量約-41 μm。

圖22為精密模具放電加工K處的檢測結果,尺寸的誤差量約-11 μm。

圖23為精密模具放電加工L處的檢測結果,尺寸的誤差量約-9 μm。

綜觀上述結果,從本研究發現,運用ATOS 3D光學掃描系統,可以精密檢測精密模具放電加工後的特徵尺寸。檢測結果發現精密模具放電加工後的尺寸,均小於精密模具的原始設計圖。因此,本研究建議於精密模具中需運用放電加工地方,需增大該處的尺寸,以利精密模具放電加工後的尺寸,符合精密模具原始設計圖的尺寸。

結論

智慧製造和智慧服務正在推動模具工廠不斷前行,從「製造」轉向「智造」的階段,為因應精準加工和生產製造高效能的需求,模具工廠運用自動化、數位化、資訊化、標準化等方法來提升整體效益,也逐漸改變了模具產業生態系。

台灣模具廠多以中小型企業型態經營,面臨產品與模具設計的複雜程度及精度要求提升,產品交期卻逐漸縮短,讓傳統模具工廠在實際執行層面遇到許多的問題與困難,觀察台灣模具產業產無法大幅成長有四項主要因素:下游廠商移往海外、整體經濟環境不穩定、經營成本高漲,以及精密模具技術人才嚴重短缺等。

本研究運用光學檢測系統,檢測金屬粉末射出成型精密模具放電加工與線切割加工後的特徵尺寸,研究結論如下:

1.本研究成果具備產業利用性與工業實用價值,此成果可以落實於台灣模具業者在精密模具加工以及精密模具的精度控制。

2. 運用ATOS 3D光學掃描系統,可以精密檢測精密模具線切割與放電加工後的特徵尺寸。

3. 線切割加工精密模具,誤差皆為負值,誤差量約為-2 μm至 -10 μm,平均誤差量約為-6.4 μm。因此,本研究建議於精密模具中需運用線切割加工的位置,需增大該處的尺寸,以利精密模具線切割加工後的尺寸,符合精密模具原始設計圖的尺寸。

4.放電加工精密模具,誤差皆為負值,誤差量約為-2 μm至-41 μm,平均誤差值約為-10.1 μm。因此於精密模具中需運用放電加工的位置,建議增大尺寸。因此,本研究建議於精密模具中需運用放電加工的位置,需增大該處的尺寸,以利精密模具放電加工後的尺寸,符合精密模具原始設計圖的尺寸。

(本文作者郭啟全1、潘信宇2、吳佳其3、阮詩萍4、蘇竟瑜4、黃鴻洋4、為1明志科技大學機械工程系機械與機電工程碩士班教授、2新日興公司模具課課長、明志科技大學機械工程系3研究生及4專題生)

參考文獻

[1] Y. Wang, K. M. Yu, C. C.L. Wang, Y. Zhang,” Automatic design of conformal cooling circuits for rapid tooling,” Computer-Aided Design, Volume 43, Issue 8, 2011, Pages 1001-1010.

[2] A. Armillotta, R. Baraggi, S. Fasoli,” SLM tooling for die casting with conformal cooling channels,” The International Journal of Advanced Manufacturing Technology, Volume 71, Issue 1, 2015, Pages 573–583.

[3] Z. Shayfull, S. Sharif, Azlan Mohd Zain, R. Mohd Saad & M. A. Fairuz,” Milled Groove Square Shape Conformal Cooling Channels in Injection Molding Process,” Materials and Manufacturing Processes, Volume 28, Issue 8, 2013, Pages 884-891.

[4] Alban Agazzi, Vincent Sobotka, Ronan LeGoff, Yvon Jarny,” Optimal cooling design in injection moulding process – A new approach based on morphological surfaces,” Applied Thermal Engineering, Volume 52, Issue 1, 2013, Pages 170-178.

[5] D.E. Dimla, M. Camilotto, F. Miani,”Design and optimisation of conformal cooling channels in injection moulding tools ,” Journal of Materials Processing Technology, Volumes 164–165, 2005, Pages 1294-1300.

[6] D. Thomas,” Costs, benefits, and adoption of additive manufacturing: a supply chain perspective,” The International Journal of Advanced Manufacturing Technology, Volume 85, Issue 5–8, 2016, Pages 1857–1876.

[7] Y. Qiu, H. Huang, X. Xu,” Effect of additive particles on the performance of ultraviolet-cured resin-bond grinding wheels fabricated using additive manufacturing technology,” The International Journal of Advanced Manufacturing Technology, Volume 97, Issue 9–12, 2018, Pages 3873–3882.