前言

由于能源短缺与环境保护的双重影响,绿色能源科技之开发与应用广受各国的重视与支持,从政经、能源、环保、社会与科技产业发展,以及生活质量提升等角度考虑,具抑低CO2排放及高能源使用效率之低污染替代性能源实为值得长期投入发展的新兴科技领域。因此,燃料电池的出现提供了干净及稳定可靠之新世代能源,可应用于定置型发电机、交通工具及可携式电源供应模块等。目前燃料电池产业链已形成且达商业化之临界点,商品化的决胜关键在于产品的Cost, Size, Durability and Reliability等因素,其有赖于Stack, BOP和系统结构之改良,并积极从事MEA, Stack及系统之相关测试,以取得3C电子用燃料电池商品之先机。

近来多媒体功能的日新月异,3C电子产品所需之电力供给亦与之俱增,因此锂离子电池电能技术发展,可能无法供给未来3C电子产品电能需求。而直接甲醇燃料电池 (Direct Methanol Fuel Cell, DMFC)直接使用甲醇水溶燃料,除具低污染及高能量密度之特性外,其不必经过任何前加工处理程序,并可在常温常压下操作而增加使用上的安全性,相较于其他种类的燃料电池,复杂性大为减低,使得DMFC容易小型化,进而成为3C可携式──电源供应系统研发重点。

为了要达到开发DMFC应用于3C电子产品及小型电源供应器之目标,以须加强相关的研发工作,以提高其性能与降低成本。首先,针对DMFC材料特性加以分析研究,建构出材料备制与改质之核心技术,再以控制及管理策略,妥善分配控制组件的软硬件资源,配合系统整合测试,验证DMFC之耐久性及可靠度,最后,藉由对于DMFC现况的了解,研拟出未来的发展趋势。

DMFC材料特性及其设计研发

构成DMFC的基本组件包括电极触媒(Electrocatalyst)、质子交换膜(Proton Exchange Membrane, PEM)及双(或单)极板(Bipolar or Monopolar Plate)。电极的优劣取决于触媒之性能、电极之材料与电极之制程等。为了减少奥姆电阻所造成的效能损失,质子交换膜的厚度越薄越好,但必须同时兼顾电解质的强度,以发挥分隔氧化剂与还原剂、传递导电离子的功能。双(或单)极板的作用为收集电流、疏导反应气体等,性能的好坏有赖于材料特性、流道设计与加工技术,而电池堆之成型亦须藉由双(或单)极板之链接以提升DMFC之效能输出。

高效能电极触媒研制

电极触媒是燃料电池中的关键材料,电极触媒必须具有高电催化能力,以加速电解质和电极界面上电荷转移反应的催化作用,目前一般大多以铂(Platinum, Pt)做为电极触媒。Pt触媒之活性决定于许多因素:诸如Pt之颗粒大小,在载体表面Pt之分散度和密度,以及不同之制程和载体之特性等。综言之,越小之Pt簇和越高之分散度方有利于活性之提高。制作高效能Pt催化剂之关键在于Pt簇粒径之控制以及在载体表面分布均匀度和密度之提高,因此使用奈米碳管当载体提高载体表面积,进而提升触媒效能,是目前研发重点之一。然而,Pt属于贵重金属,价格因素导致触媒成本偏高,如何抑低及有效控制Pt使用量便成为量产化的重要指针,因此,研制Pt Monolayer on Metal Nanoparticles,以积极发展优良且可以降低成本的触媒。

(1) 以奈米碳管当载体之高效能电极触媒

采用奈米碳管当载体乃因其较石墨具有更多优点,由于奈米碳管是应用气相长晶法制得,故具较完整之结晶结构与良好的导电性,且其上易造成触媒毒化作用之硫化物极少。另外,奈米碳管可获致管径约10nm之管状束,其因奈米碳管之间会互相纠结而造成一些网状结构具空隙,当制作完成触媒后白金原子簇仅约2nm左右之粒径可附着于其上,应用于燃料电池时,燃料分子和反应产物易于透过奈米碳管间之空隙进出,而有利于催化反应之持续进行,如图1之穿透式电子显微镜(Transmission Electron Microscopy, TEM)分析结果所示,白金簇之粒径分布大多介于2-3 nm之间。

| 《图一 自制Pt/CNT 催化剂之TEM图》 - BigPic:600x197 |

|

(2) 高效能奈米网状结构之白金及其合金触媒

由于近年来奈米科技之提升,才有奈米球粒之商品,因而能应用该商品发展出高效能奈米网状结构之白金及其合金触媒。将含Pt离子之溶液缓慢滴入干燥奈米球排列堆积上,以旋转散布等方式令溶液较均匀的分布在奈米球堆积上,微微加热令溶液挥发掉使载体表面呈干燥状态,再将干燥之载体送入氢气(H2)还原炉于300℃或以下作用约半小时,可制之含奈米球堆积结构和Pt系金属之载体。若再采用溶液添加之方式,令白金离子及其他金属离子(如Ru3+ or Ir3+等)填塞于上述奈米球堆积排列之间隙,如此则可获致具均匀奈米孔洞之网状结构Pt- M (M : Ru,Ir,Os等)之触煤。图2为石墨载体上制备所得之Pt奈米孔洞之网状结构。

(3) Pt触媒Monolayer研发

在催化剂研究方面,目前致力于降低白金(Pt)催化剂之使用量,以进一步降低MEA价格,美国Brookhaven国家实验室发现了可以使白金不会分解或性能下降之触媒研制方法,目前发展3种Pt Monolayer on Metal Nanoparticles之催化剂,分别为1.Pt on Pd Nanoparticles (PtML/Pd/C), 2. Mixed-metal Pt on Pd Nanoparticles (PtIrML/Pd/C, PtRuML/Pd/C), 3. Pt on Noble/Non-noble Core-shell Nanoparticles (PtML/AuNi),研究结果发现Pt Monolayer之触媒有不错的活性表现,尤其是Submonolayer之金原子可以确保白金不被分解,即使在电压摆动的效能测试上,也可以防止电极中的白金分解,且电极上的白金只有一层,也可大幅降低催化剂的成本。另外Pd2Co及Pd3Fe触媒研究显示也有机会取代白金触媒。

质子交换膜改质研究

DMFC之PEM归类于固态电解质 (Solid State Ionics)领域之研发,此薄膜材料介于DMFC阴极及阳极之间作为电子绝缘及质子传导的介质,现今普遍使用的PEM,仍主要以磺酸化的碳氟系高分子(Perfluoro Sulfonic Acid, PFSA)材料为主,其具有很好的质子穿透率且耐酸、碱、抗氧化能力及良好的机械性质。然而,也因为质子传导通路增大的缘故,所以DMFC阳极端的甲醇水溶液会穿透到阴极侧而造成阴极的反应性降低导致DMFC整体效能衰减,因此改质或开发新型PEM则为重要研发课题。

(1) Nafion改质研究

针对抑制甲醇穿膜性质之改质方面,核能研究所以Nafion为基材,再加以甲醇阻抑性质之结构组成或复合性材料之组合修正,做了以下之研发改进,包括1. Radiation Curing (H型/F型)改质膜;2. PVA阻抑敷层改质膜;3. PVA阻抑夹层改质膜;4. Porous Teflon/Nafion 复合膜;5. Plasma Surface Modification改质膜;6. 高分子链网式交联(IPN)改质膜,共六类。经由些微的调配增加甲醇阻抑性质(使相对甲醇阻抑约介于1~5之间),部分条件下仍可保持良好的质子导通性质,甚至也有相对质子导通性质增加的结果。值得注意的是,甲醇阻抑性质子交换膜通常总在较高甲醇燃料浓度与较高操作温度条件下,显现其相对电功效率的优势。甲醇阻抑功能与质子导通性质为这类质子交换膜研发,必须量测的两大重要指针,只是甲醇阻抑功能的改进,并不能确定制成MEA后电功效率的增进。以甲醇阻抑性质子交换膜制成MEA测试其电功效率,通常只在较高甲醇燃料浓度与较高操作温度条件下,才显现其相对电功效率的优势。因此,通常认为有价值的甲醇阻抑性质子交换膜,必须是其制成MEA的电功效率,能具有再现性的,比产业化Nafion/MEA之电功效率最高值,有更高的电功效率。

(2) Hydrocarbon质子交换膜之研发

在质子交换膜开发方面,Tokuyama发展出新的Hydrocarbon膜 (厚度10-40m)于50oC时,使用10wt%甲醇水溶液,MEA功率密度可以达100 mW/cm2,耐久性宣称可以达3000 hr。另外,由PolyFuel公司所研发改良之Hydrocarbon Membrane性能有突破性发展,且可以制成20μm厚之薄膜。当制成MEA后使用1M methanol与空气当燃料,于定电压0.35 V测试时,功率密度高达165mW/cm2@56oC,正式突破100 mW/cm2,是目前一般MEA效能的2-3倍,若经实验证实属实,将可大幅提升可携式DMFC Power Pack功率输出,预期将更有利于DMFC系统整合及促进DMFC燃料电池商品化之实现。

MEA与Stack制程技术

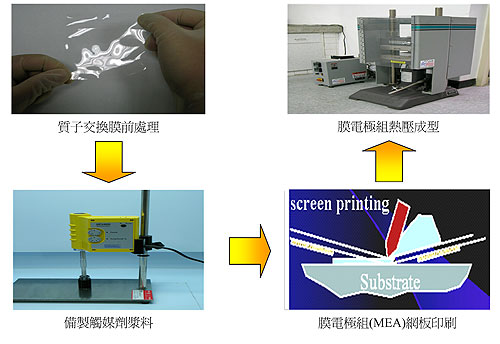

膜电极组(Membrane Electrode Assembly, MEA)为燃料电池核心组件,MEA制程及输出功率优劣将影响DMFC电池组及系统发展。MEA结构主要分为三个部分:质子交换膜(Proton Exchange Membrane)、触媒层(Catalyst Layer)及气体扩散层(Gas Diffusion Layer)。最常见之电化学奈米触媒涂布方法,包括粉刷、喷涂及网印。其主要目的为获得均匀而薄之触媒层,提升触媒利用率。在MEA制程技术中,本所自行研发并发表专利(以印刷制程用于燃料电池膜电极组体之制造方法),其制作步骤如(图三)所示。

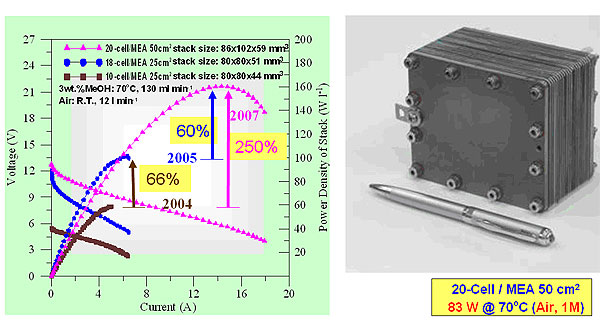

为了将MEA电化学反应产生之电子导引至外部负载,DMFC需设计电极板以顺利传导电能。而为了增加DMFC输出电流或电压,通常会利用多个单电池之串、并联设计,进而形成堆栈(Stack)形式之DMFC。为了达到体积小、质量轻且输出功率高之性能需求,可参考由核能研究所经采用Bipolar Plate型式所自行研制之DMFC Stack,如(图四)所示。电极板使用石墨等材质制造,结构设计较坚固且热传导系数较高,故可大幅提升其输出功率。经由电极端板之改良(由316不锈钢板改成钛板使之轻量化)及石墨板双极板之优化(薄形化以降低Stack重量达到节省材料),并提升双极板反应面积比例由39.06%提升至57.25%。其结果为功率密度由早期之60 W/L提升至160 W/L,证明以Bipolar Plate设计型式为基础改良之DMFC Stack,其精进设计具有大幅度功率提升之空间。

| 《图三 以印刷制程用于燃料电池膜电极组体之制造方法》 |

|

| 《图四 核能研究所采用Bipolar Plate型式自制之DMFC Stack》 - BigPic:600x334 |

|

DMFC系统设计开发与整合

可携式DMFC系统架构的设置与规划,以及其关键技术的开发,不但可提升整体系统的运作效能,更可加速DMFC商品化之目标。利用无甲醇传感器之技术进行DMFC Power Pack的控管,以系统的输出特征值变化来控制系统运转,同时对水与热的管理加以妥善规画,避免效能的损失,并且进行电力系统的管理,以完成整体系统之整合,下列将针对其中之关键技术加以描述。

无甲醇传感器(Methanol sensor-less)控制技术

甲醇浓度传感器的使用,有很多因素需要考虑,如长久使用的稳定性、耐久、快速反应时间、操作点附近之宽广动态范围、高分辨率、高准确度等 。对于可携式直接甲醇燃料电池系统而言,体积与重量是重要的考虑因子,可微小化与是否可搭配于系统管路中使用(In-Line Operation),是考虑因素之一。核能研究所研发一以离散时间瞬间注入固定量燃料的方式,利用系统运转时特征值的瞬间反应趋势(Impulse Response due to Discrete Time Fuel Injection,以下简称IR-DTFI),进行数值运算与比较,进而控制燃料之供给量,免去燃料传感器之设置,来控制DMFC 系统的方法,不需要燃料浓度传感器,不受MEA 老化的影响。

(图五)为20层电池迭堆DMFC系统使用IR-DTFI方法控制燃料供应,提供电源给Notebook,运作140分钟的结果。BOP消耗大约10W,Notebook消耗30W。当电池迭堆温度达到60℃时,IR-DTFI可以稳定的控制输出在40W左右,甲醇溶液浓度在0.7-1.2wt%内,燃料效率约为0.9-1.0Wh/cc。实验结果证明此IR-DTFI对甲醇浓度有很好的控制并且适用于一般之燃料电池操作。

| 《图五 应用无甲醇传感器控制技术于Notebook负载测试图》 |

|

水与热管理

DMFC经由电化学反应生成电能、热能、二氧化碳和水,有效的水热管理对于提高电池的性能和寿命有着关键的作用,由于水管理与热管理是紧密关联而互相影响,因此通常是合并起来统称为DMFC的水热管理。

水管理

从微观上来看,由于DMFC是用甲醇水溶液做为燃料,膜的含水量都能维持在饱和的状态,但当膜的含水量过多时,水就会向阴极流动而淹没(Flooding),造成气体扩散层被堵塞,使阴极反应气体供应不足,导致电池输出功率大幅下降。而从巨观上来说,水不仅是阴极的生成物,同时也是阳极所需的反应物,水的迁移与质子的迁移有密切关联,阴极端的水通常必须设计成回到阳极使用,经由阴极外部回路发展水回收技术,以达到整体系统的水平衡。

热管理

温度对燃料电池的电化学反应活性、膜的活化和热传质传等有着重要的影响,一般来说高温时燃料电池的性能较好及稳定,但也不能温度过高。将燃料电池所产生的废热排除,并使其温度操作在一适当范围内而不致过热,便是所谓的热管理。由于一般的操作温度约在60oC-80oC,光靠电池本身与外界的温差所引起的热辐射及自然对流所能带走的热量非常有限,所以还需要专用的冷却流道。也就是在双极板内除了有提供燃料的流道之外,另有专门提供冷却用的空气流道,或以风扇及冷凝器来强制对流排热。合适的温度分布对燃料电池的高效安全运转是非常重要的。

水热管理发展现况

目前DMFC系统经过合适的燃料混合罐(Mixing Tank)和冷凝器设计后,已经可以达到水平衡的管理,不需要再从外部添加额外的水而能维持系统正常运作。且经由适当的热管理后,也能使得启动时间所短,在5 min之内完成,如图6所示,在达到稳定状态后电池迭堆温度可维持于固定范围内,使系统稳定的输出电能,以达到应用于可携式电子产品电源的目的。

电力控制

在电控系统的设计方面,利用具有体积小、耗电量低、功能强大的操作数件,同时必须控制BOP System中纯甲醇、水、空气帮浦的运作,并还要能量测得到整体系统的电流、电压、功率与温度,因此也需要足够的输出输入控制埠(I/O Port)及扩充性。另外,以无甲醇浓度传感器的方式来控制燃料供应,为避免甲醇浓度过高发生甲醇穿透现象进而毒化触媒层,必须在硬件方面对于输出输入讯号妥善的控制。因此,在功能上符合要求的8051单芯片,即为所选用的电控系统运算核心。

DMFC输出负载所需的功率大小随时在变动,为了维持电源供应持续操作在最佳工作区域,必须利用充放电管理系统来调节此动态功率需求差异,所以需要能量管理系统实时运算DMFC与辅助电池组各自所需提供或储存的功率值。(图七)为DMFC充放电管理系统架构,第一层由DMFC所产出的电力,透过第二层之充放电管理系统供应至充电模块,再由电源管理控制系统,将分布式电源整合决定Power out输出条件,并将所有有效电力串联输出,使第三层有一稳定电力源输出,以提供后端之设备负载使用,以上举例说明是众多电力控制法中一种设计。

系统整合测试

由于DMFC Power Pack系统包含了上述之许多组件与技术,因此,在硬件部份各组件是否正确的运作与组装,以及在软硬件的整合(即电控程序、电路板与其他硬件的配合)是否完全,都会影响到整个系统的发电效率与稳定性;而为了确认系统的稳定性,并实时了解分析系统运作中的各种现象,故在测试平台的建构方面,采取动态量测的方式,藉由数据撷取软硬件,配合其他电子量测仪器,包括电子负载器、示波器等,量测得到系统操作时的电压、电流、功率、温度,并作实时的监控与分析,可立刻发现各种异常状况并加以排除;同时也长时间纪录系统操作时的各种数据,以确认系统的稳定性。

(图八)与(图九)即是系统在不同的燃料供给条件下的效能表现,可以发现在较短的燃料供给时间下,DMFC Power Pack的输出功率波动幅度较小,较适合作为稳定的电源供应装置。由于DMFC Power Pack往往是设计应用于消费性电子产品,尤其是电力需求较大的Notebook;因此在系统整合测试的过程中,输出负载是以电子负载先初步测试其稳定性,再以笔记本电脑为测试标的(如图10)。图11为20W DMFC系统实际应用于笔记本电脑,进行3小时长时间测试的效能表现,可以发现Stack整体的稳定性与效能表现都相当良好,输出功率可达28W,工作温度约达63℃。

| 《图八 较长之燃料供给时间 (long injection delay time)效能表现》 - BigPic:600x389 |

|

| 《图九 较短之燃料供给时间 (short injection delay time)效能表现》 - BigPic:600x439 |

|

| 《图十 20W DMFC使用笔记本电脑进行系统整合测试》 |

|

DMFC研发现况及发展趋势

基于DMFC具有低温操作、燃料携带与供应便利等特性,相当适合于3C电子商品及可携式电源供应系统,目前国内外积极发展针对其相关产品之DMFC Power Pack,兹分述如下。

Toshiba目前已针对3C电子产品,设计出应用于notebook部分之13W主动式DMFC Power Pack(图十二),体积为2.7×7×5.5 mm,燃料匣容量100ml (100wt% MeOH),可运转10hr。NEC应用Carbon nanohorn,提升DMFC功率密度达70mW/cm2@50℃,应用于notebook之主动式DMFC Power Pack(10W)(图十三),燃料匣容量250ml,使用30wt.%的甲醇水溶液,可以运转使用约10h。企业合作研发成果,有IBM及Sanyo公司合作研发应用于notebook之DMFC电源供应系统(图十四),Sanyo公司研发DMFC 电池本体,而IBM公司研发电源管理系统,其发电功率为12W,并以16V定电压功率输出。

国内研发部分,胜光(Antig)科技公司主要将DMFC Stack模块化,并结合台湾印刷电路板制程之优势,制作平面式DMFC模块,并利用SMBus接口开发DMFC与锂离子电池结合之Hybrid电能输出系统。目前该公司已研发出最大输出功率为16W,命名为 “BEGINI”之DMFC Power Pack(图十五),且提升技术至可使用100% 甲醇,并计划结合国内恩博科、奇鋐、核研所等专业公司及研究机构,形成ASA+I Working Group,共同开发DMFC供应电源模块。

核研所于2002年开始进行DMFC研发工作(图十六),初期研发能量以网印技术研发MEA制程为主,第二阶段为建立DMFC堆栈电池组技术,而目前第三阶段完成16-cell至25-cell堆栈电池组,于70oC时输出功率目前可达26-83W,且应用此技术制作Notebook 使用之20/40 W可携式DMFC电源供应系统(图十七),并用无甲醇传感器之燃料供应控制技术,稳定甲醇浓度,以提升应用于3C产品电源供应系统商业化竞争力。

DMFC仍为小型燃料电池发展之主体, Toshiba, NEC, Hitachi, Samsung, LG等知名国际电子大厂,均已发展小型DMFC使用于Notebook及Cell Phones等方面,但在落实商品化的脚步上已有减缓的情况。据侧面打听,可能原因有二,一是DMFC已发展成熟,准备于近一、两年商品化上市,无需再多方广告展示其成效。另一为发现技术面仍有尚待克服之困难点,尤其是面对锂电池竞争对手之基本问题,由于无法于近期商品化,故三缄其口,先行观望,伺机而动。至于何者为真,目前尚难分析,因日韩厂商以往展出几乎很少公开其研发瓶颈与细节。再者,Cost方面的居高不下,大幅降低了其使用上的商机,如(图十八)所示为美国能源部所发布的消费性电子之价格及性能指针,其中Cost之决定要素往往与技术层面密不可分,因此,欲加速DMFC燃料电池普及的目标,研发成果的优质化及核心组件的低价化方为DMFC产品成熟的关键。

| 《图十三 NEC DMFC Power Pack》 |

|