| 圖1 : 當今工業4.0、IoT已成為國際製造業主流,歐、日系CNC控制器掌握馬達、量測等系統整合優勢,甚至已逐漸導入5G、AI等先進科技應用,對於有意投入相關產業發展者,不能不特別留意最新發展。(source:http://cdn.simplebotics.com/wp-content/uploads/2015/08/fanuc-preferred-networks.jpg) |

|

尤其因應近年來於世界各地爆發的貿易戰端不斷,各國吸引製造業回流、革命政策推陳出新,皆迫使業者必須分散布局海內/外第二生產基地,又要滿足當地客戶多元需求,而急速對應調整全球布局,即除了產能規模持續擴張之外,也要開始引進更富變化的彈性生產管理系統。

即使向來以保守封閉系統著稱的日本CNC數控系統大廠FANUC公司,近年來也開始積極推廣「無人工廠」概念,以預防操作人員可能因為私人情緒,導致操作失誤或設備意外停機;且隨著少子老齡化社會來臨,若能藉此將老師傅技藝數位化,亦可避免最終只能靠經驗傳承揣摩,將更能夠達成加工條件、工廠自動化Cell最佳化,以因應不同工件所造成的負荷。

加上目前AI人工智慧科技已成為國際展會各廠商強調的重點,機械設備若以既有生產和組裝技術為基礎,搭配智能化或機器學習功能,估計能提高加工效率10~30%;歐日系大廠則可利用於機台精度與可靠度的強大後盾,使得精度至少到達1μm~2μm。

並將之導入CNC控制器與馬達進一步整合學習,得知最佳化數據為何?再經過AI+IoT技術調校、善用後,經數位化傳承到下一部機台,而不必每次操作都需要重新調整。台灣FANUC公司經理黃俊民指出,目前該公司所提出的IoT解決方案可概分為兩大系統:MT-Link i、FIELD(FANUC Intelligent Edge Link and Drive),彼此可互相連結。

還能藉此交換廠內眾多底層裝置資訊,包含FANUC自家產品的感測器、機器人、工具機和FA設備,以及對應OPC UA、MT Connect機器;即使針對舊設備,也能提供客製化專用轉換器(Converter),蒐集離線資訊;以及SDK開發套件,進行資料連結與控制最佳化。

FANUC提出IoT解決方案 滿足企業不同階段需求

兩者主要則差異在於,MT-Link i屬於專為對應稼動管理的PC套裝軟體,較適用中小規模企業。只要通過電腦和機械連結成為小規模網路系統,就能用來監控、蒐集廠內不同機台及可視化生產線即時資訊,進行自主學習與控制進化,已獲得許多客戶選用。

| 圖2 : FANUC以製造現場的未來發展為目標,期望以FIELD system開放平台為中心,提供End user、Apps開發商所需資訊,進而活用邊緣端的AI+IoT技術,提供創新生態系統。(攝影/陳念舜) |

|

共包含4大功能:

1. 連結:無論是否屬於FANUC系統,均能通過Ethernet、OPC-UA、MT Connect等通訊協定,連結多家CNC工具機、機器人等設備廠商的所有數據資訊,並整合於單一系統;

2. 可視化:可用來監控全廠區、生產線設備及操作、異警等資訊;

3. 管理:為防止許多現場人員操作有誤,主管或客戶可藉此跨伺服器整合,監視異警、程式、變數等履歷,進行參數/補正/操作履歷等差異性比較;

4. 預防:除了盼實現「零停機」工廠之外,還能經由系統定期自動備份,一旦故障後可還原操作狀態。客製化郵件通知,則能在發現異狀或須更換切削液時,即時提醒管理者或操作人員,以實現無人生產工廠。現也對客戶開放底層資料庫,可供自行設定衍生應用。

至於FANUC與美國Cisco Systems、Rockwell Automation、Preferrred Networks等科技公司合作開發的FIELD system,則屬於開放式平台Open Platform,既擁有資料蒐集、可視化&分析、智能化、控制等功能,可望成為推動生產現場最佳化的工業網路系統。並提供統一整合的數據平台顯示即時資料,執行稼動管理及預防保全工作;進而可選擇合適的開發夥伴,導入各式各樣自由開發的應用程式Apps,更適用於大型規模企業。

黃俊民進一步指出,目前FIELD system於FANUC解決方案的架構裡,主要扮演邊緣運算(Edge heavy)的角色,又依照客戶組成的Edge機台數,分為兩款規格:FANUC公司所屬FIELD Base Pr可連結30部機台、CISCO公司的UCS Servo可連結150部機台。

且都能配合企業於不同階段規模大小,彈性佈署使用。既藉此蒐集現場機器人、CNC工具機控制器或其他感測器、儀器等運行資料分析,以提高使用者工作效能和品質;一旦機器故障時,還可用來迅速確認故障原因,將停機時間降至最短。

@段標:打造邊緣開放平台 創新應用商業模式

此外,由於邊緣運算設備須承受很大機械資料量,常導致擴充高速傳輸線路頻寬及儲存容量的成本增加。FIELD system則已內建控制功能,可負擔即時性高速處理、自律分散而削減通信成本。又不必擔心上傳雲端恐增加通信延遲時間,不便控制機台,還會有被切斷稼動停止和安全上的顧慮,所以建議User Data的貴重資料應優先於現場設備處理,而非在雲端運算,以免遭到盜用、侵權。

還能可針對底層終端設備,開放標準Interface、API控制;並經過橫向整合上層MES/ERP/SCM系統發展,以突破各家獨立開發廠商隔閡,促成資訊統一交流。避免遭遇過去若上游缺料、中游供應廠商庫存不足時,恐導致下游製造廠不知可否接單,甚至延遲出貨。

黃俊民表示,如今使用者只要經過登錄FIELD system Partner,取得SDK之後,即可自由開發Apps、Converter,再置入伺服器經過FANUC驗證,而非易受盜版的USB裝置。讓自家系統使用更方便之外,還能自訂價格對外銷售,以鼓勵更多開發商加入。一旦Apps出問題,使用者也可透過FANUC,主動聯絡開發商從遠端解決。

自2017年起,FANUC也陸續為FIELD system內建了幾套Apps軟體:IPMA、iZDT,可用於分析、改善、預防、控制。未來還會開發「加工時間預測」功能,一旦客戶提出工件,便能準確預測工時並報價;以及「個人認證、履歷」功能,若非指定人員ID便無法操作機台,提升現場安全性。

直到2018年進入智能化階段,FANUC也導入Preferred Networks公司的深度學習、機械學習等多項技術,並規劃AI的特徵須能對應市場需求作為生產材,而可實際用於改善、解決現場困難,又可分為機械單體(Standalone)、FIELD system兩種不同版本。前者能分別以標準/選配功能實裝於機械,強調即時性高,無網路也可稼動、少量硬體資源即可運行;後者則除了可下載應用軟體之外,且更活用網路,共享多樣資料、分散處理,大為縮短學習時間,以快速達成最佳化。

兼具兩種版本的「主軸馬達故障預知」功能雖正開發中,已可經由檢測主軸加速/惰走時振動、電流,或運轉時音響、軸受溫度等信號特徵,再利用AI學習正常波形,及早發現異常狀態。還有可透過AI機器學習來支援熱變位補正,並將量測工具和CNC的補正功能套裝化。

以及單機版本的「前饋控制FF參數的自動最佳化」功能,係為避免以往由人力調整會有一定難度,或只有固定或多組參數。而能活用AI來學習現有機台加工不同工件時的負荷,並調整出最佳化參數。另一項單機版熱變位補正功能為因應每家工廠的溫度條件不同,每度溫升即可能產生不同變化量,但目前透過溫度檢測器預測的方法,卻難以對應室溫或急劇冷卻的環境變化,導致使用者信賴度極低,新功能則可在鑄件本體設置溫度檢測器,並利用機械學習來決定熱變位量計算式。

黃俊民表示,FANUC以製造現場的未來發展為目標,期望以公正的開放平台FIELD system為中心,能不限系統、設備連結,同時提供End user、Apps開發商所需資訊、數據;進而活用邊緣端的AI+IoT技術實現新功能,以減少人為開發,提供製造業創新生態系統。

博世力士樂整合量測控制系統 首度發表「未來工廠」概念

| 圖3 : 博世力士樂在今年TIMTOS搭配現場滾齒機展示的全能型MTX micro CNC控制器,具備多軸雙通道控制功能,適用於中小型工具機的解決方案。(攝影/陳念舜) |

|

另一家全球傳動與控制科技的領導者台灣博世力士樂公司(Bosch Rexroth),也在今年台北國際工具機展(TIMTOS)發表諸多工業4.0相關應用科技,包含結合中小型工具機解決方案MTX micro CNC控制器,搭配2018年才在漢諾威工業展亮相的3D全像整合量測系統IMS與全系列線性傳動系統產品,同時首度在台灣提出「未來工廠」 突破性的業務理念。

台灣博世力士樂總經理何鉅恒表示,「博世力士樂既為數位化未來的所有自動化技術做好準備,包含旗下傳動及控制領域專家,也利用最新感測器和評估程式,打造數位環境中的線性傳動技術。」進而基於博世集團全球100多個工業4.0專案,博世力士樂意識到傳統製造模式的固定價值流,在面對未來跨界生產的市場需求時有其局限性,而針對未來跨產業生產的市場需求,提出「未來工廠」的創新設計概念,以智慧空間、移動設備和和虛擬產品3大核心元素,將可協助製造商進一步提升競爭力。

其中虛擬產品係基於未來訂單都將數位虛擬化所提供的解決方案,使得設計與真正加工後的產品一致。博世力士樂也為許多自動化系統元件創建了行為模組,諸如:虛擬CNC控制器、軟體操作面板及3D全像整合量測系統IMS等,都可依據客戶的需求調整,以有效實現數位價值流,並融入互聯的自動化技術。

且為了滿足客戶不同需求,呈現透過工業4.0可有效提升產品品質、控制生產成本及縮短交貨週期等優勢,也同時展出更多廣泛應用的實體產品。台灣博世力士樂工廠自動化協理陳俊隆表示,面臨未來工廠自動化時代來臨,客戶可能要求遍布世界各地的工廠必須兼顧大規模產能和小批量需求的彈性生產線,導致製造技術發生巨大改變,還要能縮短切換和投資報酬率回收的時間。

該公司則堅持專注從製造出發,引進分散式架構下的各式各樣智能設備、機台,而非仰賴單一PC運算資源。如今年TIMTOS搭配現場滾齒機展示的全能型MTX micro CNC控制器即屬緊湊型數控系統,具備多軸雙通道控制功能,兼具快速差補反應、靈活耦合特性,得以提供多元且可高度客製化的NC功能;並具備開放的PLC友善操作界面及簡約外觀,支援多種高精度加工方式且易安裝,適用於中小型工具機的解決方案。

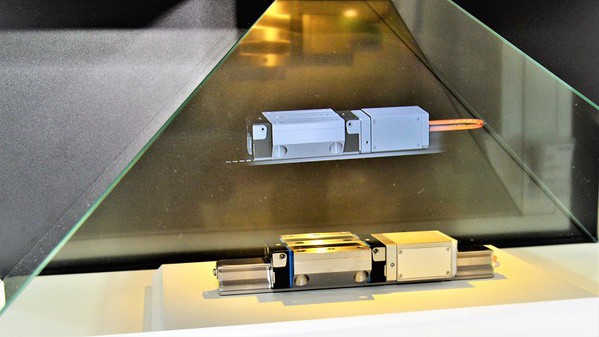

| 圖4 : 利用3D全像技術,以視覺化方式將整合量測系統IMS複雜的相互關係描繪出來,並以360度立體圖像方式呈現。(攝影/陳念舜) |

|

同時展出歐系CNC數控系統不可或缺的,整合量測系統IMS,除了利用該公司將滑軌導向系統與絕對測量系統整合一體的非接觸式設計,避免遭受磨損、達到IP67防水防塵等級,縮短故障停機時間;且利用光學尺與線軌滑塊整合的獨特設計,方便更換也節省安裝空間。進而透過不下於高精度光學尺的重覆精度可達到0.25mm、位置解析度0.025mm,得以確保工件具有優良品質。

博世力士樂也在今年TIMTOS利用3D全像技術,以視覺化方式將複雜的相互關係描繪出來,並以360度立體圖像方式呈現。期待透過眼睛所見與內心理解之間的認知差異,讓觀眾能於更短時間內瞭解產品特性。