為了兼顧能源安全、綠色經濟及環境永續,發展太陽能光電並促進產業在地發展,成為政府推動「5+2產業創新」計畫裡重要的能源政策之一。到了2020年初遭逢新冠肺炎疫情,更導致能源市場需求降低與低油價衝擊,對於再生能源產業挑戰更為嚴苛,期盼台廠能透過與智慧機械、AIoT產學龍頭聯手降低成本,共同提升相關業者在海內外競爭力。

自2020年初新冠肺炎疫情衝擊以來,除了造成全球能源需求銳減,從每日消費上億桶原油驟降至6,500萬~7,000萬桶;產油大國又不願意放手減產,供給過剩曾導致石油期貨市場一度出現負油價,甚至波及再生能源產業。

繼去年新增發電容量成長已趨緩,就連今年也不容樂觀,讓各地環保團體紛紛要求,應將企業減碳效益納入紓困方案;包括在歐盟「綠色政綱」(European Green Deal)、南韓「綠色新政」等下一階段振興經濟的財務計畫中,也盼逐步移除對化石燃料投資。

根據國際再生能源總署(IRENA)最新統計數據顯示,2019年全球再生能源發電容量新增176GW,比起2018年新增179GW成長幅度減少2%,其中太陽能發電新增容量97.68GW,比起2018年下滑2.5%。主因即是亞洲各國紛紛削減再生能源發電補貼,去年當地新增發電容量已較前年減少12%,中國大陸和日本分別下降15%、40%。今年更可能因為疫情迫使再生能源設備供應鏈的工廠停、復工進度不一,削弱新增發電容量的成長動能;以及低油價恐將延緩國際社會揚棄化石燃料的速度,都促使再生能源產業必須提升cost down競爭力。

台灣光機電三方結盟 跨域整合共創雙贏

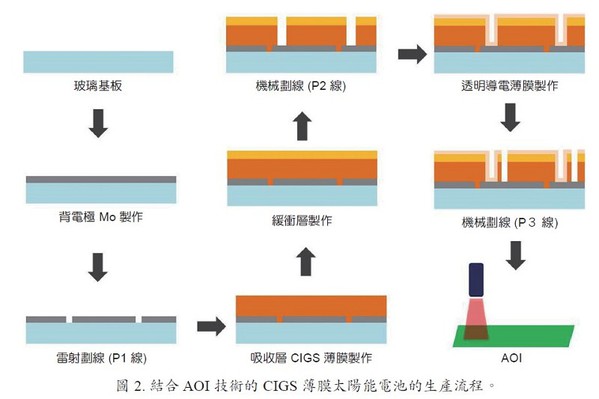

若依製程技術剖析現今全球太陽能電池市場,約可概分為矽晶、薄膜兩類,其中矽晶型屬於較為成熟的半導體量產技術,每單位功率的相對成本低,仍為市場主流。薄膜型太陽能電池則屬於鍍膜方式,光譜吸收範圍較寬,日照強度及角度彈性高,CIGS(硒化銅銦鎵)光轉換效率可達16%~19.5%;反應層0.003mm<矽晶型1mm,使之生產成本架構更具優勢,還可節約在製造過程中消耗的能源和原材料。

加上CIGS製造與應用彈性較大、防眩光特性,還能用來製作可撓式基板太陽能電池,特別適用於建築整合太陽能(Building-integrated Photovoltaics;BIPV)的大樓、機場帷幕玻璃,或可攜式產品的電源等商機,年產值上看300億美元,極富有維護綠色環境的市場需求潛力。

目前在台灣擁有自製CIGS薄膜太陽能電池能力的上銀光電公司總經理林明堯表示,該公司目前投入BIPV市場,主要集中於歐洲及大英國協的英格蘭、愛爾蘭、澳洲等國;美國則因為建築工法不同居次;日本市場相對封閉;東南亞市場以泰國為主,卻都透過技術團隊與當地建設公司、建材商、設計師協同開發,以取代傳統建材,而非與地面型太陽能電廠直接競爭。

| 圖1 : 上銀光電日前發表與上銀科技,以及國研院儀科中心跨域整合,共創新利的成果。(攝影/陳念舜) |

|

然而,因為過去台灣廠商對於研究CIGS薄膜太陽能電池起步較晚,生產及檢測設備長期被歐美日各國壟斷。面對近年來再生能源產業對於太陽能電池成本及品質要求越來越嚴苛,上銀光電為了致力突破生產技術瓶頸,也在日前正式發表與母集團傳動元件大廠上銀科技,以及客製化光電儀器重鎮國研院儀科中心(TIRI ,NARLabs)跨域整合,共創新利的成果。

同時整合雙方在光學量檢測與智慧機械等光機電核心技術量身訂作,開發首套客製化線上全檢「CIGS太陽能板產線智慧即時回饋檢測設備」,將檢測效能提升30倍以上,帶動綠能產業在地化發展。還可藉此反饋即時分析、判讀結果,再透過AIoT架構來調整前端製程,大幅提升終端生產效能與品質加值,相關產業設備供應鏈,不失為提升國際競爭力良策。

上銀光電從製程著手cost down 有效提升CIGS競爭力

林明堯進一步指出,雖然早期台灣曾有台積電率先投入生產CIGS太陽能電池卻撤出,但兩者最大差別,在於上銀光電產品本身既不含劇毒鎘成份,或如同單晶矽太陽能電池用鉛銲接,方便讓客戶使用20年回收,避免污染環境。且其一貫化連續製程,亦為提高終端產品良率關鍵!林明堯認為,CIGS除了轉換效率不及單晶矽之外,製程繁複又難以檢驗大面積板材也是缺點之一,倘若出現瑕疵就會全數報廢,不像單晶矽面積小而容易管控品質。

隨著現今太陽光電系統業者對於電池板的品質管控變得越來越嚴格,例如在CIGS、導電膜製程中,必須利用雷射或機械對太陽能板材共執行3道劃線製作程序,即可能出現劃線寬或線距變異、扭曲、深度不足或過深造成崩裂等現象。若廠內上百條生產線皆採取傳統離線人工抽檢、分析與研判每片太陽能板材全部區域,須耗時30~60分鐘;回溯製程出狀況時,還要停機維修或更換磨損刀具,耗費大量時間與成本,恐無法符合現今快速量產需求。

近年來上銀光電也找上台灣唯一擁有太空級光學專業知識的儀科中心,並與母公司上銀科技合作投入光機電系統整合,不只扮演使用者的角色,還提供許多製程專業知識。林明堯強調:「影響產品品質的關鍵並非檢驗,而是從設計、製造而來,檢測設備則主要用來提供標準,減少設計製造過程中造成的產品不良率或客訴。」

期盼藉該設備在每次檢測過程中蒐集、累積足夠大數據供人工智慧(AI)分析,就能推測出長遠趨勢,提升檢測效率,未來製造廠只要選擇檢驗太陽能電池板材的特定區域即可。倘若發現不良品缺陷或瑕疵處之後,再判斷原因分類,即時回饋前端修正參數、減少刀具磨耗等製程,以協助改善品質,滿足客戶需求,讓上銀光電如今製作CIGS太陽能板的良率達到99.2%,比全球平均值75%~80%要高出許多。

儀科中心客製化開發 融入AIoT核心技術

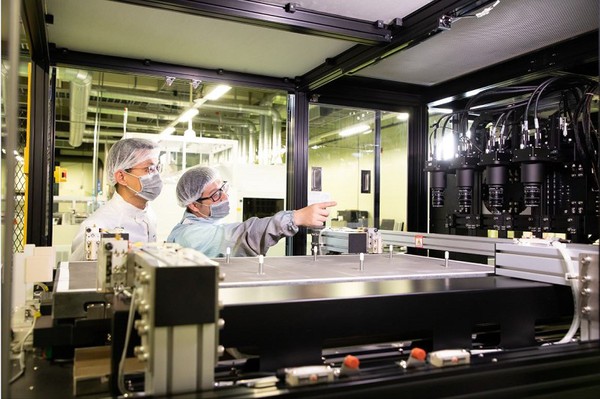

國研院儀科中心組長陳銘福表示,目前該設備為台灣首度,也是唯一完成客製化開發,並導入生產線上全檢的設備,由該中心負責的核心技術,包括:陣列式高解析AOI光學取像系統(感測器)與影像量檢測運算核心、高效能運算儲存系統(邊緣運算)等硬軟體,在生產線上快速、精確地全面檢測太陽能板;再納入生產系統資料庫(雲端),蒐集資料與監控管理,共同組成AIoT智慧物聯網架構。

其中高精度高效能的陣列式AOI光機取像系統,可用來大幅縮短取像時間,在20秒內快速擷取每片62cm(W) x 122cm(L)的大型薄膜太陽能板材影像;由於都是在機械劃線之後的製程站上完成線掃描檢測,少了反光問題也可控制光源強度,得以取得可供人工智慧(AI)應用的高品質影像,影像空間解析度達到約5μm/pixel (像素)、每片板材的影像資料將超過300億像素,造成十分龐大的巨量影像資料。

| 圖2 : 國研院儀科中心依照客戶需求量身打造客製化儀器解決方案。(source:國研院儀科中心) |

|

所以還須搭配具有AI功能的高效能運算儲存系統,再透過中央電腦整合多伺服器和磁碟陣列儲存裝置的分散式系統架構,於40秒內完成每片板材32GB影像運算(30sec)與儲存(10sec),建置智慧工廠產線,大幅提升生產效能和品質。同時透過量檢測運算核心的影像處理軟體及演算法,可於1分鐘內完成量檢測每片板材及判別品質、增加分類正確性,大幅提升AOI解析度和檢測效能達30倍以上,找出不良品或瑕疵,防止一旦超出篩選標準,恐影響整片板材的發電效能,未來只要累積足夠資料量,持續訓練就會越來越聰明。

並將檢測結果經過設備操作管理及圖形化人機介面(GUI)輸出與儲存,進而分析、追溯主因,讓工程師、操作人員據此調整設定最佳化生產參數、改善製程,以符合現今上銀光電規劃生產線上即時(real time)檢測的效率要求,達到製造與檢測之間最佳效能。

上銀科技推進改良前端製程 大幅提升終端產品良率

另結合從傳動元件/系統專業起家的母集團上銀科技,提供精密定位移動平台、上下料工業機器人等,藉著自主掌握關鍵製程設備以提升產品品質,建立競爭者難以跨越的發展優勢。上銀科技公司經理廖天賜指出,為了滿足上銀光電在生產線上整合光機取像系統,實現於1分鐘內完成每片大面積板材全面自動化光學量檢測、快速取像的精度要求。

由上銀科技負責開發的精密定位移動平台,採用較抗震的花崗岩底座與線性馬達傳動,使之精度可達到半導體設備等級;再利用高精度陶瓷吸盤載台整合調校機構的設計,降低大面積太陽能板邊緣翹曲致模糊的缺點,確保其平面度可符合AI清晰取像要求。以及透過自主開發的機器人雙臂交換系統架構設計,提高上下料效能,連結自動化生產線與AIoT檢測設備。

| 圖3 : 太陽能板產線智慧即時回饋檢測設備穩定性與檢測精確性已通過產線驗證。(source:國研院儀科中心) |

|

最後交由上銀光電負責光機電系統整合測試,與生產系統的操作流程與資料介面整測、設備系統效能與壓力測試驗證等,組成線上全檢設備。林明堯表示,由於CIGS係屬連續製程,即使加快檢驗製程,仍可能會在各站之間卡關,所以剛開始開發設備,只設定目標為2分鐘。

但隨著將整套設備安裝在該公司其中一條生產線上1年來,並驗證通過穩定性及檢測精確性,發現光是透過自動化將原本人工抽檢時間30分鐘縮短為1分鐘全檢,便足以大幅降低設備、人力等成本;又不必停機檢測來提升良率,大幅增加板材檢測數量,減少不必要的損失。

再將不同製程階段檢測結果自動連結到中央工業電腦與資料庫,即時判斷製程可能出現的問題,回饋到製程調整設備、刀具最佳化,有效提高生產效率及品質。藉此掌握專利後,未來還可能規劃生產不同規格的太陽能電池,用於建置智慧工廠生產線;也不排除與非競爭對手的相關產業合作,擴大Turnkey輸出佈局獲利。

結語

值得一提的是,觀察台灣智慧機械產業22年來盼擴大加入半導體製程設備供應鏈,成效卻相當有限。藉本案例可見,雖然過去將AOI光學檢測瑕疵用於半導體、面板產業並非首例,如今卻有機會結合AIoT架構、智慧機械整合,協助再生能源新創公司在最短時間內開發完成大面積板材量檢測;進而即時回饋、修正製程缺陷,提高生產效能與品質,無疑是未來台灣製造業可藉此加速轉型升級的成功商業模式。

儀科中心藉累積多年來光機電整合能力,不僅能依客戶需求量身打造客製化儀器解決方案;還可透過縱向技術加值或橫向跨域整合、經由策略聯盟或技術互補等多元合作模式,協助夥伴開發客製化量檢測設備,以符合現有產線的需求規格,掌握自主化關鍵技術並降低成本。

上銀光電身為使用者,不僅具有自主開發CIGS薄膜太陽能電池技術可分享,還能透過上銀科技扮演三方整合的角色,期待未來透過開發這套「太陽能板產線智慧即時回饋檢測設備」建立的技術和能量,還能延伸至類似產線或產品檢測,如玻璃基板、平面顯示器、印刷電路板、半導體晶片,甚至紡織皮革等領域,提升更多台灣電子產業或傳統產業的國際競爭力。

@刊頭圖(source:ive.staticflickr.com/)