|

|

| 工业4.0环境下的自动化系统重新定义 |

|

【作者: Suhel Dhanani】2017年05月03日 星期三

|

|

浏览人次:【16321】

麦肯锡公司(McKinsey)在最近的一份报告当中,将工业4.0定义为「制造业的数位化,几乎所有产品部件和制造设备中都有嵌入感测器,无所不在的资讯物理系统,以及所有相关资料的分析。」虽然McKinsey的这份报告对工业4.0的分析大部分都重点集中在提高资料获取/分析以及由此为固定资产以及业务优化带来的好处,但其中也强调了嵌入式智慧感测器对工业4.0的支持作用。该报告在此基础之上,重新定义了支持工业4.0的自动化系统的架构。

在各种关于工业4.0的讨论中,有时会遗漏一项关键观点:数位工厂不仅仅制造产品,而且实际上也是一个资讯收集和处理实体。这种观点说明,为了梳理出各层之间的关系以及进行优化,(几乎)要对所有一切进行检测、测量和处理。支持这种数位化、智慧化工厂的系统无论在数量上还是复杂性方面都有所不同。例如,工厂车间的感测器数量发生爆炸式成长,而且处理和通讯能力也发生巨大变化;控制系统更多地呈现分散式而非中央式—改变了其通讯、规格及耐用性要求;设计之初就考虑了通讯功能(例如不存在气隙)的系统在DNA中已经具备了嵌入式安全架构。

本文介绍支援工业4.0的新兴系统设计趋势。

工业4.0就在我们身边

数位化工厂的例子有很多,都体现了工业4.0的概念,展示了这种超自动化带来的利益。

西门子(Siemens)公司在德国安贝格的一家工厂2采用的生产方法可视为是工业4.0的精髓。该工厂生产包括Simatic可程式设计逻辑控制器(PLC)在内的各种系统。生产过程的自动化程度很高,机器和电脑负责处理75%的价值链。大约1000台Simatic控制器本身管理Simatic设备的生产。

如此高度自动化大大提高了生产力,让工厂的产出提高了8倍。工厂每年生产接近1500万台Simatic产品—相当于每秒输出一台控制单元。这使得生产品质达到了前所未有的99.99885%。

这仅仅是工业4.0在实际应用中的一个例子。本例中虽然没有明说,但不难看出自动化系统本身架构的变化。从该工厂的描述中,可梳理出系统架构的三大特性:

‧ 使用了1,000台分散式控制器—不是一台中央式、巨型、机柜大小的PLC

‧ 机器负责处理75%的制造过程,必须通过大量感测器获得资讯。

‧ 这些感测器必须传递丰富的资料—不仅仅是「发热」或「不发热」,而是(譬如)电机的准确温度。

工业4.0在GE的喷气式发动机上也显示出了其魅力,该发动机设计不但具有最大的推力,而且具有最大的资料收集能力。 GEnx喷气式发动机包含26个感测器,测量300个参数,取样速率达到16采样/秒—使GE能够在一次普通飞行中处理150M单位的资料3。与前一代喷气式发动机相比,该发送机的燃油效率提高15%,并且有望通过预测性维护缩短停工时间,使其成为GE Aviation历史上销售最快的发动机。

本例又一次说明了利用智慧感测器发送生产过程中(本例中为复杂的喷气式发动机)的智慧、详细的性能参数的重要性。 McKinsey公司近期的另一份报告中介绍了更多的工业4.0例子4。

工业4.0推动工业感测器设计发展趋势

工业4.0之路预示着工业感测器设计领域的两大趋势:感测器变得越来越小巧、收集/发送的资讯越来越丰富。直接影响这两项系统级趋势的因素是收集和分析工厂中不断成长的资料量的需求—这是工业4.0的关键。

其中一个很好的例子是小尺寸、高度整合智慧感测器的应用,这些感测器通过一定的协定发送丰富的资讯,比如IO-Link—工厂自动化系统领域成长最快的感测器通讯协定。

为了收集和发送更详细的资讯,就需要开发简单、可靠且高效的通讯协议,例如IO-Link,以满足工厂车间的应用。

从上世纪80年代以来,工业现场汇流排已经支援智慧设备、较快地安装、减少接线,并且更容易维护。然而,统一、普遍可接收的现场汇流排的缺失,也引起了混淆、培训挑战、高成本以及设备之间相容的问题。 IO-Link是第一种开放式、现场汇流排不可知、低成本、点对点串列通讯汇流排协定,用于与感测器及执行器通讯。

这种功能强大的点对点通讯协议基于成熟的3线感测器与执行器连接,已经被采纳为国际标准(IEC 61131-9),用于感测器与执行器通讯。理解IO-Link通讯的最好方式是将其理解成感测器领域的USB—非常容易使用和部署,并且能够提供来自于智慧感测器的智慧资料。

我们看到,自动化系统厂商开发和推广基于IO-Link的智慧感测器整体方案,以推动其「互联企业」的愿景—Rockwell Automation用来表示新一代数位工厂的术语5。我们接下来看几个这种新兴感测器系统的例子。

图1所示为微小的IO-Link接近检测感测器,备有红外收发器、配套IR LED驱动器、IO-Link收发器以及高能效的降压转换器,全部安装在8.2mm x 31.5mm印刷电路(PC)板上。高度整合的半导体允许我们在如此小的尺寸内构建整个感测器子系统。

接近检测感测器检测是否有某个物体接近,所以能够透过发送表示接近的简单数位讯号(开/关)来打开去路。然而,在很多情况下,现代化感测器必须检测和发送更丰富的资讯—例如检测到的颜色、实测温度或到某个物体的距离。图2所示为高精度IO-Link电阻温度检测器(RTD)温度感测器参考设计,用于配合2线、3线或4线PT100 RTD使用。该系统利用整合式RTD至数位转换器以及最新的IO-Link方案来提供高精度温度值,解析度高达15位。

| 图2 : Maxim的高精度IO-Link电阻温度检测器(RTD)温度感测器参考设计 |

|

|

分散式控制的优势

工业4.0引发的系统架构的另一种变化是分散式控制器使用越来越广。由于工厂/过程中的感测器数量众多,不可能将每个感测器都连接至中央PLC,而是将许多分散式PLC靠近受控制的线路。工业4.0配置中的PLC必须是小型的,以便将工厂中现有中央式机器控制的工业计算能力转移到更靠近工厂车间的实际机器。

这样能使工厂具备更高的制造灵活性,对每条组装线的健康和状态具有更高的可视性。通过部署大量分散式微型PLC,允许客户快速作决策,从而优化产量、配置感测器/执行器,以适应不同的产品选项,并收集智慧资料供云端分析。拥有1,000台分散式PLC的Siemens安贝格工厂就是很好的一个例子。这意味着我们需要功能强大但尺寸又非常小、能源效率高的PLC系统架构。

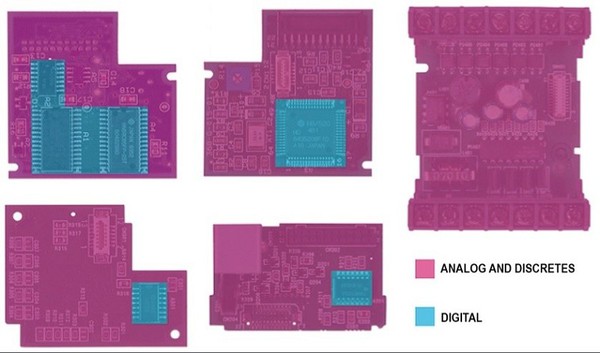

为了缩小PLC的尺寸,最大的问题在于减小类比及混合信号电路的规格。大多数工程师仍然认为数位技术提供了节省空间的最佳机会,然而数位晶片一般仅占据很小一部分,大约为PLC模组中15%至20%的电路板空间(图3)。图中所示为Maxim Integrated的微型PLC (Maxim的一种技术演示平台) IO模组内的类比和数位功能估算情况。

| 图3 : 微型PLC中的系统整合挑战显而易见,系统电路板上的类比和数位元件都清晰可见。 |

|

类比器件占据了高达85%的PLC模组可用电路板空间,但并不像数位晶片那样具有规模。智慧类比整合,例如整合IO器件或LDO与RS485器件的隔离,是构建功能强大且小尺寸分散式控制器的关键,这是工业4.0的重要特征。

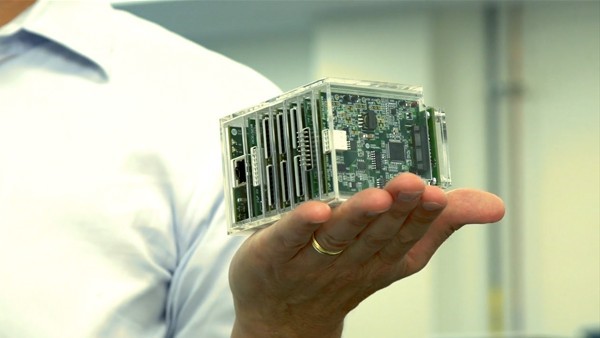

Maxim已经走在了智慧类比整合的前列,通过技术来展示其先进的类比晶片如何?明构建世界上最小的PLC。在2014年的电子展览会上,Maxim展示了掌上型微型PLC演示平台,该平台拥有24路IO通道,其中包括数位、类比及IO-Link IO (见图4)。

| 图4 : 利用整合类比技术,大幅缩小微型PLC—Maxim技术演示平台。 |

|

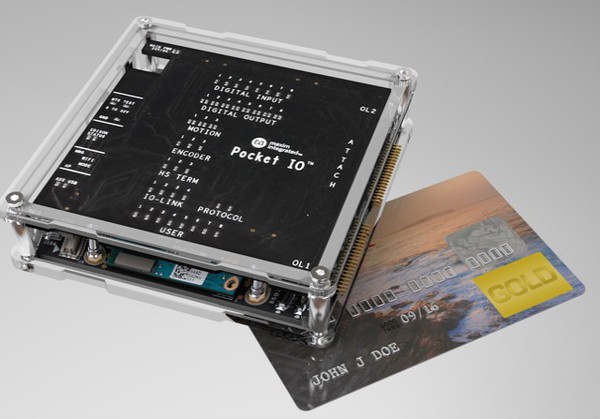

2015年,Maxim引入了一种名为Pocket IO的新型PLC开发平台,又跨上了一个新台阶。

| 图5 : Maxim的最新PLC开发平台—Pocket IO |

|

什么是Pocket IO?

Pocket IO是下一代工厂中分散式控制器配置形式的例子之一。与Maxim的上一代微型PLC平台相比,该控制器平台尺寸减小了2.5倍。平台拥有超小尺寸的外形尺寸:不到10立方英寸(9.8立方英寸)。

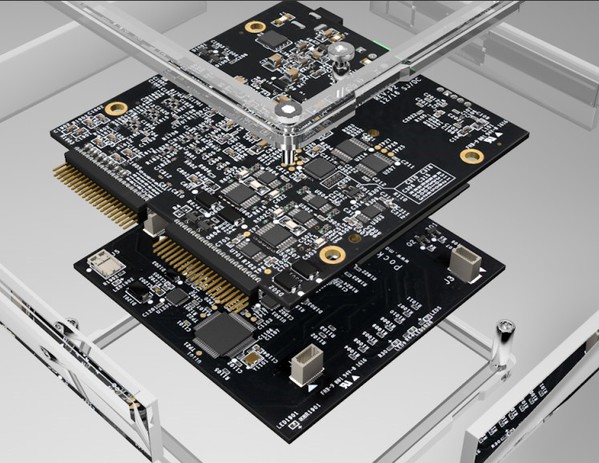

Pocket IO不但总系统的尺寸小,而且得益于Maxim专有的类比制程技术,其工业电源产品效率高于90%,所以平台的电源尺寸减小了30%。 Pocket IO的灵活配置拥有超过30路IO,可配置为支援工厂/过程自动化组装线,以及控制其它系统,例如机器人和楼宇自动化。 Pocket IO的规格和电源特性得益于超过50种Maxim IC的协同工作。

| 图6 : 超过50片Maxim IC协同工作,成就了Pocket IO的架构 |

|

利用Arduino整合式开发环境,很容易对Pocket IO进行程式设计;该开发环境是用于Pocket IO的免费应用程式,应用广泛,很容易上手,并且开发快速。选择该程式作为软体环境的原因是其被全球广泛采用,并且作业系统相容性好,支援Windows、Mac、及Linux作业系统。

利用下一代自动化系统实现工业4.0

Maxim的产品满足下一代自动化系统要求的小尺寸、低功耗。这些系统必须尺寸小巧、无源冷却(所以功耗较低),并且足够智慧,能够制定本地控制决策,收集智慧过程资讯并向上传输。 Maxim已经拥有了大量的此类系统—无论是Maxim自行开发的参考设计,或是由知名的自动化厂商开发,例如SICK和Rockwell Automation,以搭建全自动化的足球测试工厂。

通过大量支持IO-Link的感测器和高性能Pocket IO平台,该工厂测试规定大小足球的重量、弹跳高度、外形以及压力。整个流程都通过iPad控制,以无线方式连接到已联网的工厂。

这种高度自动化数位工厂是工业4.0的集中实践—自动化组装线通过支持IO-Link的感测器为本地、分散式控制器(Maxim Pocket IO演示平台)提供丰富的资料。所有决策都在本地快速完成,工厂回应生产要求的方式非常灵活。在各种子系统中,使用了超过100种Maxim IC来控制、检测以及更新支撑工厂运转的自动化系统。

(本文作者Suhel Dhanani 为Maxim Integrated控制和自动化战略部技术团队主要成员)

参考网址

1 https://www.mckinsey.de/sites/mck_files/files/mck_industry_40_report.pdf

2 http://www.siemens.com/press/pool/de/events/2015/corporate/2015-02-amberg/factsheet-amberg-en.pdf

3 https://www.youtube.com/watch?v=2Jqhld45iko

4http://www.mckinsey.com/business-functions/operations/our-insights/manufacturings-next-act

5 http://literature.rockwellautomation.com/idc/groups/literature/documents/br/iolink-br001_-en-p.pdf

|