因為COVID-19的影響,為工業4.0的推動帶來了強大的助力,在各國緊急情況的宣布後,遠端工作的概念已經在製造業中擴散開來,特別是在與辦公室有關的操作,例如銷售和管理。另一方面,與工廠生產有關的業務內容,例如產品開發、生產準備、生產和維護,也正在逐步地進行的。

所以在COVID-19之後工作方式改革的呼聲越來越高下,再加上新一代數位技術加速了遠端工作的推動,帶動了現有工廠生產系統的運作方式。雖然製造業中有許多公司,已經導入遠端辦公系統來繼續業務,但還有相當多的企業,因為員工無法上班而停止了業務運作。

後COVID-19時代 已無法完全恢復之前的狀態

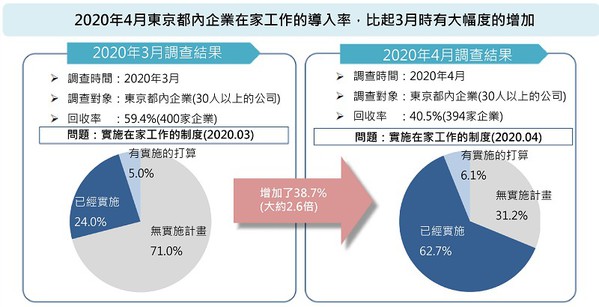

根據日本東京都政府統計,位於東京的企業,導入遠端工作機制的比例從2020年3月份的24.0%,到4月宣布緊急情況之後,突然暴增到62.7%,一個月內增長了大約2.6倍,可以發現越來越多的公司開始從事遠程辦公,越來越多的人可以在家辦公(圖1。

| 圖1 : 根據日本東京都政府統計,2020年4月遠端工作比例突然暴增2.6倍。(source:東京都政府;整理:智動化) |

|

對於企業的業務持續運作來說,並不單只有COVID-19會帶來影響,還存在各種自然災害、火災和恐怖主義等風險,並且嚴重影響到營運持續規劃(Business Continuity Planning;BCP)。目前市場上雖已有一些解決方案,但在面對COVID-19疫情時,相當多企業卻驚覺到還需要更多元的營運策略方案,來面對進行營運持續規劃時結構的脆弱性。

例如,在出現COVID-19疫情之前,員工前往辦公室上班,去拜訪客戶並進行面對面的交流是很自然的。但是如今,因為COVID-19疫情的出現,造成了許多員工無法前往辦公室,而必須在家工作,或是透過網路視訊會議等進行線上交流,並且過著封閉的生活。

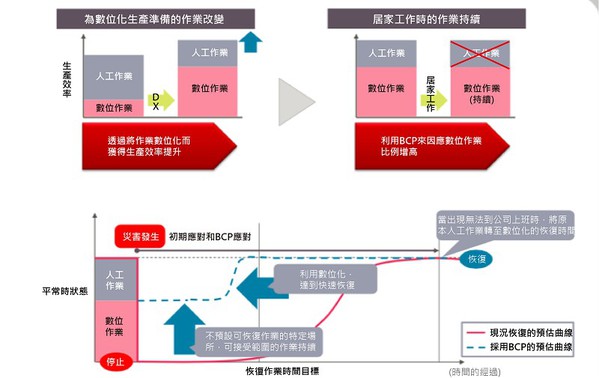

大多數人都相信,即使在後COVID-19時代,已經無法完全恢復到疫情之前的狀態,也相信未來的工作時間和地點將多樣化,因為疫情的出現而所宣導減少密閉集會等活動,還是會被避免,進而出現以數位化為中心的新行為模式,所以相信這種影響不是暫時的,而且會持續下去(圖2)。

| 圖2 : 即使在後COVID-19時代,已經無法完全恢復到疫情之前的狀態。(source:富士通;整理:智動化) |

|

製造業早已開始讓部分工作數位化

目前的技術能力已可將人工現場的工作在進行模擬之後(例如手動工作),再利用數位化機制,將作業機制導入工廠或生產線來提高生產率,此外數位化還可以讓大多數的工作在遠端進行的可能性大增。從BCP的角度來看,相信未來企業營運中,因為疫情造成影響的業務連續性將會加速恢復(圖3)。

| 圖3 : DX推動和BCP的關係性。(source:富士通 ;整理:智動化) |

|

若再發生像現在,因為特殊的狀況而無法出門上班時,如果沒有一套完整的作業數位化機制時,期望恢復曾被停止的所有工作,很可能必須從頭開始再做一次,但是如果能夠導入數位化作業機制,即使員工不在現場,還是可以維持一定程度的工作進度,或是透過模擬工作機制,馬上恢復並接續曾被停止的所有工作。

其實在COVID-19發生之前,製造業就已經開始讓部分工作進行數位化,以及被稱為數位轉型(Digital Transformation;DX)的轉換,尤其是以3D數據為核心的數位轉型。在過去,數位轉型這個觀念,對製造公司的價值訴求是「提高企業生產力」,但是隨著COVID-19疫情的擴散,數位轉型也可以有效地實現「業務連續性」的維持與不中斷。即使在疫情獲得控制的後COVID-19時代,相信數位轉型將被加進被稱為工業4.0的應用核心:資訊物理系統(Cyber Physical Systems;CPS)之中。

另一方面,對於與工廠生產有關的部門和操作,例如設計,生產技術和製造等等,雖然在本質上與辦公系統不同,但還是可被轉型為數位化作業,不過期望全面導入此機制,在現階段是有相當的困難度,因為還有些人工作業無法取代,只能做到最大程度性的改善。

例如,需要使用實際物品(用於生產的夾具和工具)的工作,雖然始終需要保持人工作業的狀態,但是生產線上需要什麼樣的夾具、工具和自動機器以及如何佈置,這些過程設計都可以被數位化的,並且可以使用3D數據執行。因此可以將每個部門的工作,分別劃分為適合人工作業和數位化作業(圖4)。

| 圖4 : 雖然工廠在本質上與辦公系統不同,但還是可被轉型為數位化作業。(source:富士通;整理:智動化) |

|

透過數位化運營 戰勝傳統人工作業結構

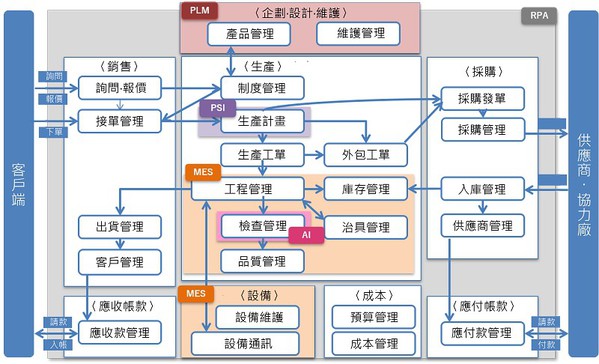

如圖5所示,可以透過MES、PLM、AI、PSI、RPA等等的方法,將設計工作,生產計劃工作,與設備鏈接的工作管理工作以及視覺檢查工作,全部進行數化化計劃和轉換。以下就簡單的說明MES、PLM、AI、PSI、RPA在數位化轉換機制中的功能。

| 圖5 : 可以透過MES、PLM、AI、PSI、RPA等方法進行數化化計劃和轉換。(source:System Integrator;整理:智動化) |

|

MES:實時性能收集

目前的Internet對傳輸介面的標準化和標準化正在進行中,並準備了易於引入MES的環境。因此透過MES就可以實現即時產生指令和結果匯總的機制。

但目前似乎仍然有許多設備是透過有線網路來連接,但是隨著生產設備通訊的無線化和已上路的5G通訊架構,將可實現更無縫的協作。5G具有高速,低延遲,可在大量終端間進行通信和控制的優點,如果工廠中的設備是無線設備的化,就可以提高生產設備集中控制和現場佈局的靈活性。

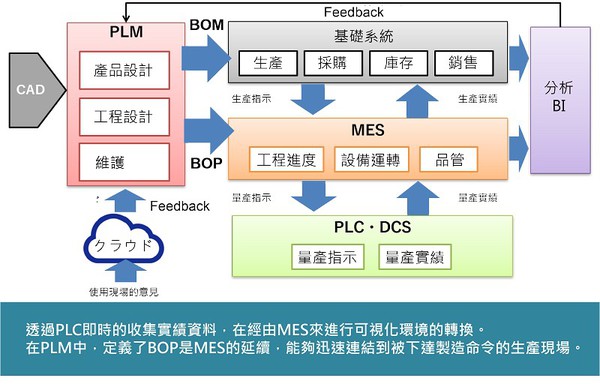

PLM:總體設計管理

從計劃和開發到設計、製造、維護、生產、銷售和停產,PLM可以進行全面管理與產品相關的所有流程,由於IoT和大數據分析等創新技術,PLM正出現巨大的改變。現在可以透過物聯網,從配有LC的設備收集即時資訊,並在MES中累積各項生產數據,並創建可視化和分析的環境。

由PLM定義的BOP(過程設計資訊)會被傳送到MES,並作為製造指令的資訊,能快速,準確地傳輸到製造現場。此外,如果可以利用IoT和AI技術即時收集和可視化製造現場,更可以透過對BOP和結果的比較分析,來改善和優化生產線配置和設備設置條件(圖6)。

| 圖6 : 可透過物聯網在MES中累積各項生產數據,並創建可視化和分析的環境。(source:System Integrator;整理:智動化) |

|

AI:利用深度學習發現異常

開始於1950年代的AI,現已經是第三次技術革命了,而這個世代的重點主題是學習,也就是說利用攝影機和AI進行深度學習,來區分影像、聲音、人物等,而應用在影像檢測異常,並且可以讓目視檢查的精度獲得統一。

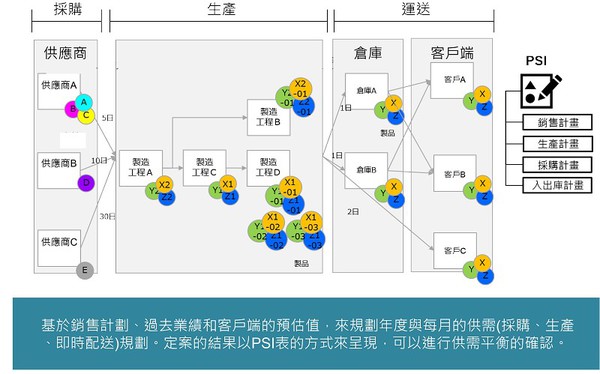

PSI:需求計劃/生產計劃

利用PSI方案可製定需求計劃,其中包括從採購到交貨的所有內容。另外,登錄成本資料、在哪裡製作、成本在哪裡?銷售額和毛利是多少?都可利用PSI進行模擬。(圖7)

| 圖7 : 利用PSI解決方案,可以製定需求計劃,其中包括從組採購到交貨的所有內容。(source:System Integrator;整理:智動化) |

|

因此在生產計劃中,PSI可以每月、每周和每天進行一次銷售計劃和預測,並且根據設備能力、工人輪班/能力值、訂單和物料的優先等級,以及生產設定、等待時間來計算時間表。

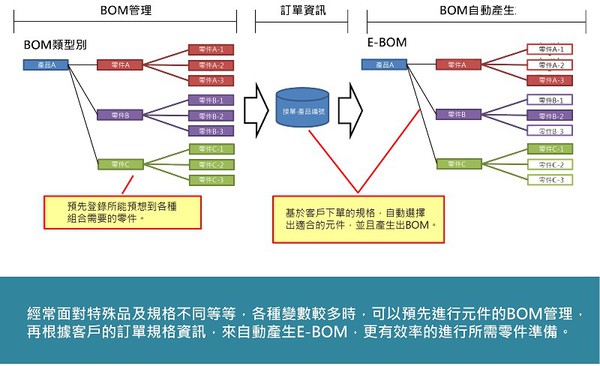

整合BOM管理

由於市場需求多樣化,針對每種產品類型執行BOM管理以生產各種變量(定制產品和尺寸差異等多種變化),並且每次都會基於訂單資料(客戶規格資訊)自動產生出M-BOM。

| 圖8 : 針對每種產品類型執行BOM管理以生產各種變量。(source:System Integrator;整理:智動化) |

|

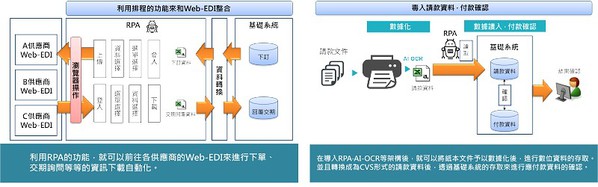

RPA:簡單任務的自動化

RPA可有效地用於在數據輸入系統之前自動進行手動準備,以及與外部業務合作夥伴進行數據交換/數據鏈接(圖9)。

| 圖9 : RPA可有效地用於在數據輸入系統之前自動進行手動準備,以及與外部業務合作夥伴進行數據交換/數據鏈接。(source:System Integrator;整理: 智動化) |

|

例如可以自動化將訂單上傳到每個供應商的Web-EDI,並下載交貨日期的工作。也可以使用AI-OCR對紙本資料(例如發票)進行數位化,並執行內部應付款配對的處理。

ERP結合可攜式裝置 將取代紙本作業

這裡的重點是以ERP系統為主軸的理想形式。將來希望利用雲端的環境,進行運作ERP系統改善業務的同時,盡可能多地利用標準功能。因為透過這樣的作法,可以積極整合出能在雲端環境中可以使用的低成本、高品質的系統服務,例如費用結算和人工管理,來提高工作效率。

由於目前一般的製造產業,對於雲端服務和雲端伺服器的使用,仍然持相對懷疑的態度,所以利用可攜式終端設備來對雲端進行數據的存取,尚未獲得全面性的接受。當然有一部份的理由是對雲端安全性的一些誤解,以及加上業者本身的經驗和習慣。不過最近,主要的3D CAD品牌已經開始積極支援雲端運算,相信不易被接受的這種情況將來會逐漸改變。

還有,在傳統的生產或開發過程中,由於某些會議後,決定需要設計變更,使得後端行政人員或工程師,都必須對工作手冊進行更新版本,但往往因為人員的疏忽,經常發生書寫錯誤,或遺漏了部分紙本手冊的更新。

因此如果可以在可攜式終端設備上,可以即時查看和校對最新修正的內容的話,就會把錯誤或規格遺漏的機率降到最低。另外,還可以將工作過程中發現的任何問題立即反映給設計方。

目前的工廠的無紙化革命正在穩步發展,透過雲端伺服的機制,可以讓工程師、業務人員或客戶看到零件旋轉時的3D形狀,還可以看到分解視圖和動畫中的工作過程,讓生產製程將更容易理解,並且可以提高作業員對於生產規範的理解水準。同時,還能夠透過平板電腦設備上管理工作進度,允許工作人員從平板電腦終端向生產線負責人報告情況,負責人可以立即檢查情況,而不必浪費時間與工作人員開會和製作會議紀錄。