宜特宣布,近日引進真空壓力烤箱,可依據不同膠材黏度調整真空及壓力參數,做到0 % Void,徹底將Underfill製程品質做到最好,避免因Void原因,影響可靠度測試結果。

|

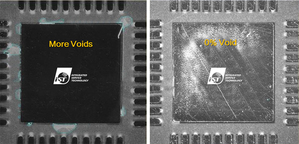

| 圖為一般烤箱,有較多的Voids殘留;右圖為使用真空壓力烤箱,沒有任何void殘留 |

宜特指出,現階段,晶片採取細小間距的球閘陣列封裝(Ball grid array,簡稱BGA)、晶片尺寸封裝(Chip scale package,簡稱CSP)封裝形式的比例越來越高,因此錫球間距(Ball pitch)小於0.25公厘(mm)以下的焊點可靠度受到關注。主要來自於,熱應力、機械應力(彎曲、扭曲)或衝擊應力作用下,細小間距的焊點可能出現斷裂失效問題。

因此,在表面黏著製程(Surface-mount technology,簡稱SMT)後,進行底部填充膠(Underfill)製程,能有效阻止焊點本身(即結構內的最薄弱點)因為應力發生應力失效,將有效增加晶片的可靠度。

宜特進一步說明,Underfill製程多被運用在手持裝置,如手機或平板的電路板設計,來自於這些裝置必須通過嚴苛的衝擊試驗(Mechanical shock test)與震動試驗(Vibration test),若未進行Underfill製程,手持式裝置中晶片的焊點,將無法承受如此嚴苛測試條件。

然而,在進行Underfill製程操作中,容易受到各種因素影響,或多或少會產生氣泡(Void)。這些因素包括膠管本身含有氣泡、點膠溫度及路徑、溫度固化的參數,晶片設計錫球矩陣、錫膏助焊劑成份..等,皆可能導致Underfill無法完全包覆晶片底部的錫球,大幅降低焊點保護效果。

在宜特可靠度驗證實驗室中,就發現Flux的殘留將阻礙Underfill流動路徑,導致填充膠無法填滿晶片底部,這樣的情況下執行Underfill製程也會造成許多的氣泡。

宜特可靠度驗證實驗室建議,先採取清除助焊劑(Flux clean)濕式製程,將阻礙流動的異物排除。清除後,務必將PCBA烤乾後,才可接著執行Underfill製程。

此外,隨著先進製程將晶片極小化下,錫球間距也隨之縮小,基板(Substrate)與裸晶(Die)的間隙縮小至10-30微米(um);間隙越小,流動的速度就緩慢,進而產生空隙,Underfill就更難滲透,且無法平均包覆每一個焊點,因此產生氣泡。

宜特表示,若晶片底部有氣泡,樣品在有溫溼度及通電的環境下,沿著Underfill Void處將會生成Dendrite,容易導致錫球間短路,造成可靠度測試的電阻值異常。換句話說,若無氣泡,將能延長晶片壽命。因此,宜特近日引進真空壓力烤箱,將可望協助客戶在進行underfill製程時,消除void(周圍氣泡),正確獲得可靠度測試數值。