藉由降低功率損耗和提高牽引逆變器系統效率,將會影響電動車(EV)的電力系統及製造流程中的熱性能、系統重量、尺寸和成本。本文說明如何在EV牽引逆變器中驅動碳化矽(SiC)MOSFET,透過降低電阻和開關損耗來提高效率,同時增加功率和電流密度。

隨著電動車(EV)製造商之間為了開發成本更低、續航里程更長的車型所進行的競爭日益激烈,電力系統工程師必須設法藉由降低功率損耗和提高牽引逆變器系統效率,來提升續航里程並增加競爭優勢。效率與較低的功率損耗有關,而這會影響熱性能、系統重量、尺寸和成本。降低功率損耗的需求將隨著開發功率更高的逆變器而持續存在,尤其是在這每輛汽車的馬達數量增加以及卡車轉向純電動車發展的現況下。

牽引逆變器長久以來使用絕緣柵雙極電晶體(IGBT)。不過,隨著半導體技術進步,碳化矽(SiC)金屬氧化物半導體場效應電晶體(MOSFET)不僅能夠提供比IGBT更高頻率的開關能力,還能透過降低電阻和開關損耗來提高效率,同時增加功率和電流密度。

在EV牽引逆變器中驅動SiC MOSFET,尤其對於功率 >100 kW和800 V的匯流排,需要具備可靠絕緣技術、高驅動強度以及故障監控和防護功能的絕緣式閘極驅動器。

牽引逆變器系統中的絕緣式閘極驅動器

圖1所示的絕緣式閘極驅動器積體電路(IC)是牽引逆變器供電解決方案不可或缺的一部份。閘極驅動器提供低至高電壓(輸入至輸出)電流絕緣,驅動SiC或IGBT型三相馬達半橋的高側和低側功率級,而且能夠監控和防範各種故障條件。

SiC MOSFET米勒平台和高強度閘極驅動器的效益

尤其是對於SiC MOSFET,閘極驅動器IC必須盡可能減少開關和包括開啟和關閉能量的傳導損耗。MOSFET產品規格表包含閘極電荷特性,在這條曲線上,會發現稱為米勒平台的平坦水平部份,如圖2所示。MOSFET在開啟和關閉狀態之間花費的時間愈長,損耗的功率就愈多。

SiC MOSFET開關時,超過柵源閾值(VGSTH)的柵源電壓(VGS)因為電荷和電容均為固定的緣故,被箝位在米勒平台電壓(Vplt)並停留在其中。由MOSFET進行開關將需要增加或移除足夠的閘極電荷。絕緣式閘極驅動器必須以高電流驅動MOSFET閘極,才能增加或移除閘極電荷,藉以降低功率損耗。方程式1計算絕緣式閘極驅動器將增加或移除的所需SiC MOSFET電荷,顯示MOSFET閘極電流與閘極電荷成正比:

QGATE = IGATE× tSW

其中IGATE是絕緣式閘極驅動器IC電流, tSW是MOSFET的開啟時間。

對於?150-kW的牽引逆變器應用,絕緣式閘極驅動器應具有>10A的驅動強度,能夠以高壓擺率透過米勒平台切換SiC FET,並運用較高的開關頻率。SiC FET 具有較低的反向復原電荷(Qrr)和更穩定的過熱導通電阻(RDS(on)),可提高開關速度。MOSFET停留在米勒平台的時間愈短,功率損耗和自我加熱就愈低。

TI的UCC5870-Q1和UCC5871-Q1是高電流、符合TI功能安全標準的30A閘極驅動器,其具有基本型或強化型絕緣,以及用於與微控制器進行故障通訊的序列週邊設備介面數位匯流排。

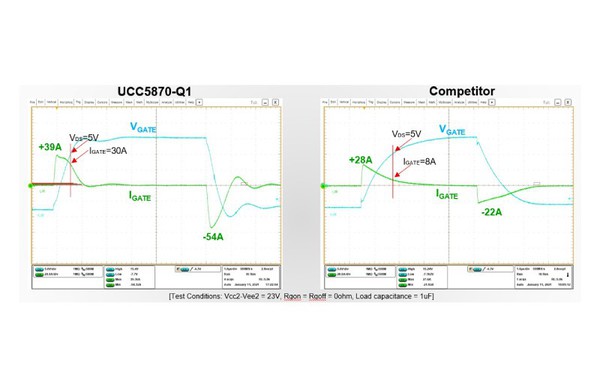

圖3比較UCC5870-Q1和競爭閘極驅動器之間的 SiC MOSFET開啟。UCC5870-Q1閘極驅動器的峰值電流為39A,並透過米勒平台保持30A的電流,藉以實現更快的開啟,這是理想的結果。透過比較兩個驅動器之間的藍色VGATE波形斜坡,也可以明顯看出更快的開啟。在10 V的米勒平台電壓下,UCC5870-Q1的閘極驅動器電流為30 A,而競爭裝置的閘極驅動器電流為8 A。

| 圖3 : 在開啟SiC FET方面比較TI的絕緣式閘極驅動器與競爭裝置 |

|

絕緣式閘極驅動器的功率損耗影響

閘極驅動器米勒平台比較也與閘極驅動器中的開關損耗有關,如圖4所示。在這項比較中,驅動器開關損耗差異高達0.6 W。這些損耗導致逆變器的總功率損耗,並加強對高電流閘極驅動器的需求。

熱散逸

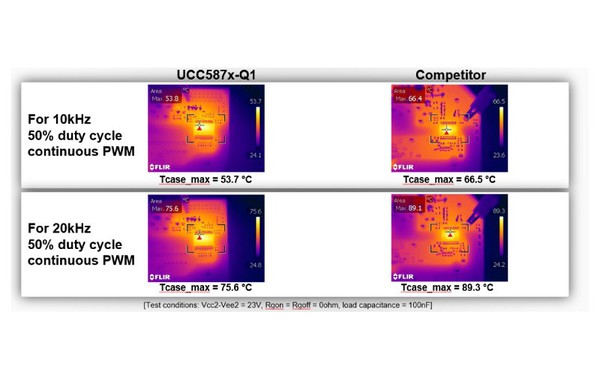

功率損耗會導致溫度升高,造成熱管理更加複雜,因為需要散熱器或更厚的印刷電路板(PCB)銅層。高驅動強度有助於降低閘極驅動器的外殼溫度,因此不需要使用較昂貴的散熱器或額外的PCB接地層降低閘極驅動器的IC溫度。在圖5所示的熱影像中,UCC5870-Q1的運作溫度降低15°C,這是由於較低的開關損耗和通過米勒平台的較高驅動電流。

| 圖5 : UCC5870-Q1與驅動SiC FET的競爭閘極驅動器所達到的熱散逸 |

|

結論

隨著EV牽引逆變器的功率增加到150 kW以上,選擇透過米勒平台達到最大電流強度的絕緣式閘極驅動器,可以降低SiC MOSFET功率損耗並加快開關頻率,藉以提高效率,確實改善新的EV模型驅動範圍。符合功能安全標準的UCC5870-Q1和UCC5871-Q1 30-A閘極驅動器隨附有助於實作的許多設計支援工具。