在工具机市场上,日本与德国一直处于领先地位,其产品与技术都是领先应用的指标。然而,随着智慧制造和工业4.0的兴起,这个局面也许开始会有些改变,尤其是至智慧制造非常讲求ICT技术的导入,而这刚好是台湾的强项,因此在CNC数位控制的领域上,台湾也有着非常领先技术和解决方案,以下就是两家台湾业者凌华科技与台达电子的专访内容:

凌华科技替CNC机具导入智能 提升加工品质与稼动率

「传统上,CNC 工具机旁都有操作员,切削的异状很快可以被发现,但随着机器手臂广泛地导入CNC上下料工作,若是发生震颤,或是崩刀导致加工不良,可能要到数小时后品质检验站才能发现,此时造成的时间及材料上的浪费会是以往的数十倍。」凌华科技IoT策略解决方案与技术事业处资深协理阮北山说到。

他指出,加工业者非常重视稼动率,若CNC切削机发生问题,将导致产品不良率变高。

阮北山表示,不论想要提升加工精度或提高稼动率,必要在切削制程中执行监控,特别是进行振动监控。凌华MCM-100设备状态监诊系统,标榜能在高精度、高采样率的状态下,针对旋转机械与设备,进行24小时不间断的数据采集与振动测量,可协助厂商在智慧制造更有竞争力。

| 图1 : 凌华科技IoT策略解决方案与技术事业处资深协理阮北山,对公司在CNC的发展深具信心。 (摄影/王景新) |

|

CNC加工机若能被赋予智能,内建一套全时运转的振动监测机制,可即时诊断机器健康状态。以前只能在加工的第二阶段发现,现阶段已经可透过事前预防性检测,当探知加工机开始出现不寻常状态,可迅速采取对应的处理措施,包括优化调整加工参数,像是变更主轴转速或更换刀具等等,立即解决小偏差。

谈到连接未连接CNC机台解决方案,阮北山说,控制器本身可分为无联网MIS和联网gateway,正朝向整合CNC gateway传入MIS系统。他比喻,一条工厂产线其实就像是一艘精密的军舰般,「雷达侦测、飞弹、鱼雷等单元各司其职,主控室必须指挥各部位,发挥应有的作用。」凌华在这关键技术上面,就是扮演产线主控室的角色,不只整合上至下,还包括左到右;也就是横向与纵向的串联,实现互联互通,工作效率自然提高。

凌华经由布局物联网领域的资料分散式软体(DDS)技术,将串联多套动态实机,将各站即时状况与资料,送到远端云端中心进行全面性控管,不论是机台动作马达的即时运转状态、检测站检测良率、产能完成率、机台故障警示,全可一手掌握以及预防各种可能影响产能的突发状况。采用Vortex DDS 通讯协定,可确保资料安全、精确即时的传送到每个站点,克服过去因频宽而造成资料传输阻塞问题。

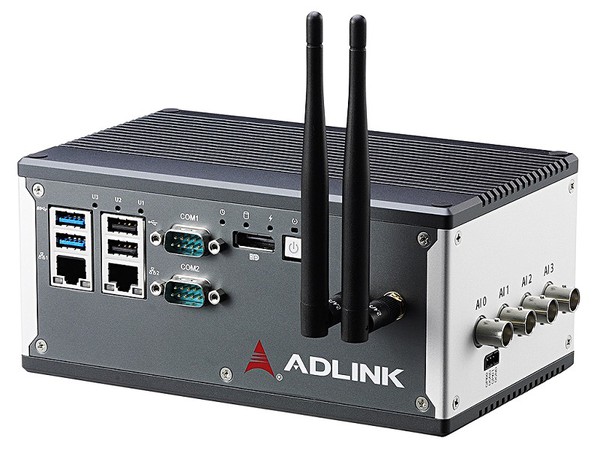

| 图2 : 凌华科技MCM-100设备状态监诊系统。(source:凌华) |

|

凌华科推出的MCM-100设备状态监诊系统,可将资料搜集、振动分析演算、运算、上网等功能多合一,「是个all-in-one的solution。」协助CNC加工机使用者顺利解决传统切削制程所面临的各种挑战,用最轻松无负担的方式使得CNC加工机智能化。

阮北山指出,起重设备、真空泵、空气压缩机和其他旋转设备在制造和加工中不可或缺,无法预期的机器故障可能导致二至三天甚至更久的生产停机,造成巨大的损失。凌华科技智能设备状态监诊解决方案可取代传统的人工检测方法,提供全天候的线上监测和故障预测、精确掌握机器运转状态、和即时的反应维护。

此外,设备状态监诊系统更可为CNC加工机设备商创造出新的商机。因为随着CNC加工机设备供应商接触大量振动资讯,一旦结合大数据分析,对于讯号变化与机台故障之间关联性,有更为透彻的理解。 「CNC加工机设备商可善用不断累积的知识资产,催生加值服务,甚至顺势调整商业模式,从卖断设备变成卖机台运转时数,这同时也是CNC领域新的挑战。」阮北山说。

P值+专机化 台达CNC解决方案迎头赶上日德大厂

「目前在台湾发展CNC相当不容易。」台达机电事业群运动控制事业部总经理蔡清雄开门见山一语道出困境,然而台达身为国内CNC数控系统解决方案指标性大厂,仍旧在这片红海市场以高CP值、专机化,努力突围,赢得市场认同。

| 图3 : 高速攻牙机:直立式数控操作介面搭配高速永磁主轴马达,适用在高速攻牙机上执行高速攻牙,可获得绝佳攻牙品质。 (source:台达) |

|

台达为CNC提供完整解决方案,控制器、驱动器、马达、编码器等核心关键设备都自主研发,这与其他国内同业主要提供控制器解决方案不同,提高了技术门槛,直接把竞争对手层级拉高到日本、德国等地的老牌大厂。 「控制器管功能、伺服驱动系统管性能,并透过紧密整合,提高整体系统方案的性价比。」蔡清雄说。

蔡清雄透露,台达CNC技术部门的控制器以及伺服驱动系统皆隶属运动控制事业部,具备横向整合优势。 「国内厂商对日本大厂的品牌忠诚度非常高。」

他认为,要在短时间内急起直追已在业界深耕二、三十年的日、德传统大厂有一定难度,「所以我们发展差异化、专机化。架构设计上摆脱传统,不论是位置指令或速度指令,透过台达开发的通讯网路DMCNET即可串联CNC数值控制器跟伺服驱动系统,实现高速总线串联及全数位信号传递,达到同步时间精准、安装快速及成本合理的目标。

蔡清雄进一步介绍,台达采取自行开发CNC控制器与驱动、驱动伺服系统和CAD/CAM高度整合的设计方式,并将自行设计生产的控制面板、驱动器、进给轴马达、主轴马达等关键零组件整合成一套灵活、弹性、高性价比的CNC数控系统解决方案,特色包括:直接经驱动器整合编码器与光学尺回授信号提供精准控制;透过多颗CPU分工处理提升控制器运算效能,进行高速高精轨迹控制;提供即时(ms等级)机构补偿;搭配最新ASDA-A3永磁伺服马达,具高精24度位元(16,777,216 p/rev)等级编码器,有效提升加工定位精度和低速运转稳定度。

| 图4 : 龙门铣床:搭配三合一驱动器,实现高精度、高乘载的多轴同动控制。提高运动平顺度及展现优异加工品质。(source:台达) |

|

如此兼具速度、精细度、表面光洁度等特性,提升加工速度、品质和稳定度,为高速攻牙、雕铣加工、模具生产、机械零组件加工制造等相关产业应用,提供一个新的选择。蔡清雄举例,加工牙齿的牙模,属于人体器官,牙齿外型呈现不均匀外型,人工加工不可能,就非常适合这样的方式产制。

台达CNC技术帮助厂商实现自动化,同时往智慧化发展。 「透过切削模拟的开发,帮助客户在还未加工前,直接模拟包括粗糙度、加工时间等细节,节省客户开发、试作成本和时间。」最重要的是,台达努力拉近控制器跟使用者距离,人性化高亲和力的人机界面;控制器面板可直接进行伺服自动增益调整与参数备份,经乙太网路,可在PC进行NC端的档案管理作业,NC端也可存取PC的磁碟空间。 「介面操作上没有重新学习问题。」针对加工材质特性,例如:铝参数的不同,专机应用,优化并记忆操作习惯。

同时,台达积极协助台湾厂商实现CNC专机化,「针对某一个应用,把很多用户端使用介面架设好,输入参数,进行加工,不用透过G-code,经由萤幕操作转出来。」用户端专机化,「累积domain的know-how。」

此外,台达的open CNC平台同样自主研发,「提供没有萤幕controller box,客户端自己买PC,再由CNC box连结处理,传送到马达,萤幕上看得到客户想创造的差异化。」CNC Soft软体工具也方便开发客制画面。

**刊头图片图说:车铣复合车床:通讯型伺服多轴同动实现高精度加工工艺,标准车床搭配内建图形编程功能,简化作业人员操作程序。 (source:台达)