CAD/CAM產業發展到現在,大概已經進入相對成熟的階段,

主要大廠大致上都有其因應策略,可以確定的是,策略都沒有太大的差異,

但若仔細觀察,這些大廠所投入的目標應用還是有些不同。

| 刊頭 : (Source:www.yealink.cz) |

|

科技產業發展至此,我們可能對MCU(微控制器)、FPGA(可編程邏輯閘陣列)的開發工具,又或是EDA(電子設計自動化)軟體有一些基本的認識,但就台灣市場而言,外界普遍對於CAD(電腦輔助設計)或是PLM(產品生命週期管理)這類軟體的了解,並不是太多,但這些軟體對於科技產業各個領域都有著高度的重要性。舉例來說,像是模擬驗證、 機構設計、廠房自動化建置,甚至近期相當火紅的3D列印,這些業者幾乎無役不與,這不難理解CAD/CAM(電腦輔助製造)相關業者在科技產業中扮演了相當重要的角色。

CAD/CAM業者迎向整合風潮

如果對CAD/CAM領域有一定的了解的話,就不難發現這個產業與EDA產業相同,其發展歷程都是規模較大的公司併購小公司,以強化旗下產品線的不足。只是可能在併購數量或是工具類型上有所差異而已

PTC台灣區總經理卓曾中就曾對媒體表示,在PTC這麼長的工作時間以來,每年都有不一樣的變化,主要的理由就是總公司力行併購策略,所以不論是在研發能量與總公司的人數,都是處在一個逐年增加的狀態。來到2014年,PTC也正式投入物聯網戰局,併購了以物聯網為主要平台的新創公司ThingWorx,這一步對PTC別具戰略意義。卓曾中進一步指出,PTC的策略就是要以物聯網為平台,來串連PTC既有的CAD、SLM(服務生命週期管理)、PLM與ALM(應用程式生命週期管理),然而,由於PTC併購ThingWorx的時間並不是太長,是否會有整合過渡期需要渡過?卓曾中強調,PTC已經整合完畢,可以馬上投入市場,滿足市場需求。

卓曾中認為,就客戶的競爭狀況來看,若導入的軟體工具沒有太大的差異,自然就無法拉開與競爭對手的差距,但是導入物聯網的情況下,可以強化與供應商之間的合作關係與複雜度,以奧迪為例,該公司除了與晶片業者NVIDIA合作外,也會與系統整合業者如IBM、軟體業者QNX或是Google合作,所以如何在供應鏈管理上有所突破?透過物聯網的特色,就能有效地形成差異化。

| 圖一 : 物聯網是全球科技產業相當熱門的話題,如今也吹進了CAD/CAM產業中。(Source:www.xconomy.com) |

|

但對達梭系統或是Autodesk而言,物聯網或許就不會是這兩間公司所要強調的重點項目。像是前者就特別著重於3D立體顯示的資料呈現,嘗試以全3D的作法貫穿所有的設計流程。後者則是側重在影視娛樂、智慧工廠與智慧城市的建構。

隨著時間演進,CAD、CAM乃至於PLM等,大多都被大廠整合在單一平台上,以利於客戶們可以貫徹整體的設計乃至於生產流程,同時降低生產成本,也提升產品品質。簡言之,我們相當耳熟能詳的主要業者,如PTC(參數科技)、Autodesk(歐特克)與達梭科技等,其產品線都有這樣的特色在,也就是能為客戶提供一站式的解決方案。

軟體設計流程必須有效銜接

PTC CAD部門技術總監蔡坤祥表示,在台灣的科技產業,將近有80%的比重的業者是屬於ODM與OEM業者,屬於自有品牌業者其實不多,所以就是接到客戶的規格需求,作出客戶要的產品。在早期,台灣科技產業是屬於「抄圖」的年代,到了現在進入「設計」的時代,客戶提出需求後,透過設計軟體的協助,就能知道初步的產品報價,以一台筆型電腦而言,採用的「共用件」愈多成本愈低,但這種產品評估報價也不見得能拿到訂單。但如果拿到訂單之後,接下來的流程,就是會跟機構或是外觀設計配合,再來也會有系統功能模擬、分析與測試的階段,在正式進入量產前,作好最完善的評估,將量產後所產生的成本壓至最低。

| 圖二 : NB的設計其實就與CAD相關軟體習習相關,所以軟體好壞與否,決定了OEM與ODM業者能否接單的關鍵。(Source:LG) |

|

不過,一言以蔽之,從產品概念發想、設計、生產、後端的模擬驗證再進入到生產流程,目前一線的CAD大廠大概都有整合的能力。

將生產流程加以細分成不同的階段,

不難發現每個階段都有對應的設計軟體工具,

但要加以銜接的話並完成產品量產,就是相當重要的工夫了。

軟體相容性成大廠基本思維

在早期,由於每個階段所使用的軟體所衍生的檔案無法共用,造成產品整體的生產流程無法有效連貫,所以過去有國際通用的標準「STEP」來克服這樣的問題,但轉檔的品質卻有待加強,其他如系統解決方案供應商富士通也有提供Direct Translator供客戶解決轉換檔案的問題。

蔡坤祥進一步談到,為了要解決這方面的問題,PTC用「同步工程」的概念,來加以連貫整個流程,作法上,就是同一個檔案格式相容於PTC各流程的軟體工具,便於開啟、修改與匯出,而且不會有轉檔造成的損失。但若是面對其他對手的CAD工具呢?蔡坤祥則是透露,PTC所開發的Unite模組,就是針對該問題而開發出來,在無需轉檔的情況下,有辦法將檔案打開,還有辦法針對他廠軟體的參數進行修改,即便是較為複雜的修改程序,也有辦法做到。

對於檔案格式的相容問題,Autodesk大中國區技術總監唐明德指出,Autodesk在這方面算是後進者,但旗下的Invetor也能一定程度地解決各大軟體不相容的問題,但是否能完全涵蓋並辨認所有的檔案,這還是有一定的侷限在,有些檔案的參數可以讀取,有的就不見得可以,關鍵還是在於廠商間是否真的願意開放自有核心技術,以達到真正的彼此兼容,這才是重點所在。

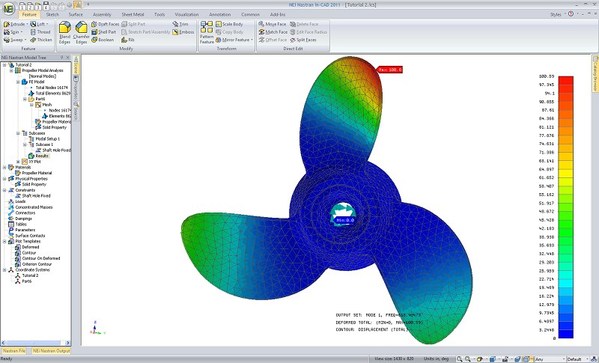

| 圖三 : 若要充分修改檔案內容,參數的讀取與相容性等問題都必須解決,各大廠的CAD才能真正作到相容與整合。(Source:www.nenastran.com) |

|

而達梭系統大中華區總經理王皓峰則是將這個問題分成兩個層面來探討,一是CAD資料的交換與銜接設計,再來是CAD資料的協同設計管理與製造。前者又可以分為資料的交換與銜接設計兩個部分來談,就資料交換而言,達梭的作法與PTC或是Autodesk並沒有太大的差異,不論是轉成自家檔案格式,或是競爭對手的檔案格式,這都不是問題。

談到銜接設計,達梭與PTC在概念上就頗有異曲同工之妙,王皓峰進一步指出,達梭的作法,是將外來的CAD檔案轉成自家格式之後,直接在原有檔案上採用布林運算(Boolean operation)繼續設計;另一種作法是,利用CATIA自然造型(CATIA Natural Shape)的功能,針對沒有參數特徵的資料進行修改編輯與設計,最後一種作法,也是運用CATIA特徵辨識的功能,來進行參數特徵的辨識重建設計等後續的工作。

在CAD資料的協同設計管理與製造方面,王皓峰則是透露,達梭的作法是把PLM的功能導入達梭的3DEXPERIENCE平台上,像是版本管理、登入登出或是兩地合作設計等,對於Pro/ENGINEER、NX、SOLIDWORKS的數據可以做異質資料的混合設計,客戶可以在不轉換CAD數據格式的情況下,在3DEXPERIENCE平台上與CATIA的圖文件組合後,進行設計審查或數字化製造的流程。

結論

很明顯的,CAD/CAM主要業者近年來的策略方向之一,就是試圖讓彼此的軟體工具或是檔案格式可以彼此相容,以協助客戶能在最短時間內用最低成本完成工作。不過,就PTC等三大業者來說,儘管在主要的市場策略上十分相似,但它們彼此之間還是略有不同的地方。

但是,由於CAD/CAM能夠涵蓋的應用領域相當廣泛,即便眾家大廠致力於產品線的整合與彼此相容,還是無法全面滿足市場需求,所以打造完善的生態系統或是用更為開放的市場策略,就成了這些業者尋求差異化與勝出的關鍵,短期來看,各據山頭所形成的微妙平衡,並不會立即產生明顯的改變。