隨著消費性產品架構的精密化,產品的品質越來越難以掌控,近年來各類產品出廠後故障頻傳,廠商最後不是大量召回產品維修,就是賠償了事,連素來以品質聞名的豐田汽車(Toyota),也曾因為新車踏墊化會卡住油門,以致於緊急召回在美國、歐洲、中國大陸市場銷售共700多萬輛車,屋漏偏逢連夜雨,豐田汽車沒多久又宣佈將在日本市場召回當時甫問世Prius油電混合車,原因在於煞車系統出現問題。

會舉豐田汽車這2個有點久的案例,主要是對照該公司聞名於世的豐田式生產管理,特別有其意義,這裡先簡單介紹何謂「豐田式生產管理」,顧名思義,此一管理方式是豐田汽車所創,由於汽車生產的製程既多且連續,再加上所需的零件數量龐大,以往的作法都是先備好大量的料件,以免生產時因零件短缺導致生產線中斷,但這種作法必然造成零件囤積成本居高不下,「豐田式生產管理」的作法,是將所有的生產流程標準化,如此一來生產資訊就可有效計算出來,零件也可完全精準備貨,倉庫裡的零件足以應付生產所需,但絕不會過多,製程標準化也可確保產品有一定的良率,但在「豐田式生產管理」的作法下,為何會出現車輛被大量召回的情事?其產品品質是否已出問題?

當然豐田式生產管理作法不必然保證100%的良率,其產品永遠不會出問題,而是產品出現問題為何會全部召回,其背後只有2種可能性,第1是這些車輛全部都有安全問題,第2就是MES的追蹤回溯管理機制不夠精確,使得豐田不得不將市場上販售的車款全數召回。

MES建立產品的生產履歷

事實上,MES就好比產品的生產履歷,在製造過程中,詳實地紀錄生產資訊,當企業遇到問題必須回收產品時,只須就有問題的那批產品序號進行回收,不必大範圍召回;換言之,倘若MES具備良好的追蹤回溯管理機制,企業就能縮小產品召回範圍,同時也能降低因為召回產品而生的金錢或信譽損失。

舉例來說,某甲投影機製造商接獲消費者投訴XX型號產品有燈光偏移的現象,於是某甲企業從MES去回溯生產資訊,檢視該產品在哪一段製程出現問題,像是壓合設備是否正常運作?使用的壓合參數為多少?燈泡原料由哪家廠商供應?倘若回溯結果發現是原料品質有瑕疵,才會造成燈光偏移的問題,某甲企業可以在MES內輸入燈泡原料的序號,進一步查詢該批貨還應用在哪些產品上,再根據這些有問題的產品序號及流向發佈召回令即可,而不必發佈「近3個月生產的產品將全數召回」這種毫無指向性的召回令。

| 圖1 : 單一標準化生產模式將逐漸被淘汰,多樣化製造會是未來主流,在此態勢下,MES將扮演更重要的角色。(Source: Business Korea) |

|

其實,產品追蹤回溯管理只是製造執行系統中的一個功能而已,並非MES主要目的,早期,製造業者導入MES目的為工作現場管控,也就是所謂的Show Floor Control,主要監控與管理各工作站的在製品(Work In Process;WIP)數量,隨著電子產品朝向品牌發展,以及綠色環保法規要求,使得產品回收議題受到重視,連帶讓MES跟著行情看俏。

提昇生產管理效率 MES應運而生

根據製造執行系統協會(Manufacturing Execution System Association;MESA)的定義,MES是藉由資訊傳遞方式,優化企業從下單到製成產品過程中的生產管理效率。資通電腦業務經理曾文光指出,企業導入MES的效益有4點:提高工廠產能、強化客戶服務、改善產品品質、及降低生產成本。

隨著電子產品朝向品牌發展,以及綠色環保法規要求,使得產品回收議題受到重視,連帶讓MES跟著行情看俏。

從MES發展背景來看,最早可追溯至1970年代的物料需求規劃(Material Required Plan;MRP)系統。當時,製造業者普遍使用MRP進行生產管理,其用途在於規劃產品所需要的物料與零組件,通常MPR的功能模組有客戶訂單處理、主生產排程規劃、產品用料BOM表、庫存管理、原物料採購、生產現場控制、產能需求規畫等,後來製造業者轉而使用製造資源計劃(Manufacturing Resource Planning;MRP II)系統來管理生產作業。

MRP II則是以規劃製造過程所需的各種資源為主,除了物料及零組件以外,還包括作業人力、機器設備產能、工程和製造方法、以及資金等,由於其與物料需求規劃系統的簡寫同樣都為MRP,故業界改稱為MRP II以示區隔。

除了原有MRP功能模組外,MRP II還增加一些與企業經營相關的功能,像是企業營運規劃、需求計畫、預測、生產計畫、應收/應付帳款、固定資產管理、財務總帳、成本會計、薪資計算、人力資源管理、企業經營績效評估等,之後,MRP II轉型成現今常見的企業資源規劃系統(Enterprise Recourse Planning;ERP)。

然而,ERP與製程管控相關的功能,大多只有開立生產工單、原物料使用及採購建議兩種而已,就實際的生產過程來看,ERP並沒有辦法詳實記錄所有的生產資訊,畢竟除了材料的領用消耗外,包括生產人員、設備稼動率、材料損耗、在製品數量及過站轉移控管、各工作站作業效率、品質檢測等,都是生產過程中相當重要的資訊,而這些ERP無法達到的效果,後來就陸續衍生成為MES。

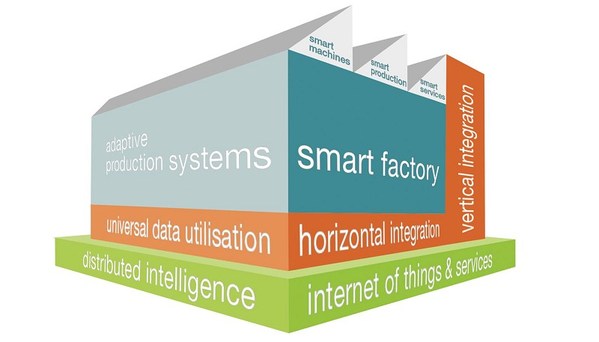

MES擘畫智慧工廠面貌

回到台灣市場來看,90年代,台積電、聯電等半導體業者是台灣企業導入MES的先河,由於半導體製程長、自動化機台種類多,必須藉由MES系統進行製程管控,例如:設定生產參數、讀取WIP數量、搜集生產資料等。

在半導體產業之後,面板、光電、零組件、電子組裝、等電子製造業者也相繼導入MES系統,背後原因在於當時台灣電子製造業以OEM/ODM代工業務為主,品牌客戶在尋找代工廠時,首重工廠的生產管理能力,另外在簽定代工合約後,品牌客戶也會定時稽核工廠生產狀況,而MES系統能夠產出各種管理報表,不僅可以滿足客戶的稽核要求,也有助於台灣廠商取得客戶信心。

| 圖2 : 「智慧化」的說法與做法,業界雖沒有一致標準,不過仍有一定的共通點,也就是產線系統中各設備必須全面有效連結。(Source: Interempresas) |

|

近年來,MES市場需求擴散至傳統製造產業,例如:鞋類、紡織、食品等,就有業者指出,過往MES導入案例集中在電子製造業,如今在大陸缺工、勞動成本上漲的情況下,連帶提昇了不同行業對自動化的需求,自動化需求降低了MES的導入門檻,從而提昇導入意願,另一方面自動化系統讓生產設備不再完全逐人力成本而居,低廉的土地購置成本反而成為全自動化工廠的第一考量,因此未來智慧工廠勢將散佈於基礎建置完整而人煙稀少之處。

在人煙稀少之地設廠,對企業管理者而言,雖然設廠成本降低了,但相對地也更不容易掌控生產狀況,為了確保產線人員會按照公司規劃的生產流程來作業,在此情況下,MES的需求將會逐步升高,透過MES遠端監控工廠狀況,管理者隨時掌握目前生產資訊,從而達到有效管理工廠的目標,因此未來智慧工廠的面貌,將會是工廠分布在全球人煙罕至的空曠之處,管理者透過網路連線系統隨時掌控各廠生產狀況,而在此圖像下,MES所扮演的角色也將越來越重要。

**刊頭圖片(Source: LG)