應用材料發布新技術與能力,幫助客戶加速實現異質晶片設計與整合的技術藍圖。應用材料結合先進封裝與大面積基板技術,與產業合作夥伴攜手開發新解決方案,大幅改善晶片功率、效能、單位面積成本與上市時間(PPACt)。

|

| 應用材料公司加速異質的設計和整合 |

異質整合讓不同技術、功能與尺寸規格的晶片得以整合在一個封裝中,讓半導體與系統業者獲得前所未有的設計與製造彈性。應用材料公司是全球最大的先進封裝技術供應商,產品線囊括蝕刻(ETCH)、物理氣相沉積(PVD)、化學氣相沉積(CVD)、電鍍(ECD)、化學機械研磨(CMP) 、表面處理與退火。應用材料公司位於新加坡的先進封裝研發中心,擁有業界最廣泛的產品組合,能為異質整合奠定穩固根基,包括先進凸塊、微凸塊、細線重佈線路層(RDL)、矽穿孔(TSV)與混合鍵合(Hybrid Bonding)。

針對異質整合先進封裝技術,應用材料公司發布了三項至關重要的創新,包括裸晶對晶圓混合鍵合、晶圓對晶圓疊合與先進基板。

加速裸晶對晶圓的混合鍵合

裸晶對晶圓混合鍵合使用銅對銅直接互連技術,提高I/O密度並縮短小晶片之間的線路長度,進而提升整體效能、功率與成本效益。為加速此技術的開發,應用材料公司在其先進封裝研發中心新增了先進軟體模擬功能,在進入硬體開發階段前先行評估與最佳化各種參數,例如材料選擇與封裝架構,協助客戶縮短學習週期與產品上市時間。這些是應用材料公司與貝思半導體 (BE Semiconductor) 在2020年10月發布的共同開發協議中提到的功能。此協議的目的是率先為裸晶型混合鍵合技術,提供完整且獲產業認可的設備解決方案。

貝思半導體技術長Ruurd Boomsma表示:「透過與應用材料公司合作,我們對協同最佳化設備解決方案有更深入了解。這些解決方案能幫助客戶在晶圓生產環境中,運用複雜的混合鍵合製程,在極短的時間內,貝思半導體與應用材料公司團隊已在新加坡混合鍵合卓越中心取得顯著進展,不僅能更有效率地處理客戶材料,同時也加速先進異質整合技術的發展。」

為晶圓對晶圓混合鍵合開發協同最佳化的解決方案

晶圓對晶圓接合技術,能讓晶片製造商在單一晶圓上設計特定晶片架構,並在另一片晶圓上設計不同的架構,再藉由這兩片晶圓的接合,製造出完整的裝置。為了達到高效能與良率,前段製程步驟的品質非常重要,接合時的均勻度和對準度也不容輕忽。因此,應用材料公司同時也宣布與益高科技(EVG)簽訂聯合開發協議,共同為晶圓對晶圓接合開發協同最佳化的解決方案。這項合作將結合應用材料公司在沉積、平坦化、植入、量測與檢驗領域的專業能力,以及EVG在晶圓接合、晶圓前置處理與活化,以及接合對準和疊對量測方面的頂尖技術。

EVG業務開發總監Thomas Uhrmann表示:「3D整合與工程設計材料逐漸成為半導體創新的驅動力,並帶動晶圓對晶圓混合鍵合技術的需求。若要最佳化此關鍵製程技術,以因應新應用的需求,首先要對整個製程鏈的整合議題有透徹了解,透過與業界夥伴合作,例如與應用材料公司建立的合作關係,我們可以與製程設備公司共享資料,並學習對方的長處,進而協同最佳化我們的解決方案,更有效地解決客戶在製造方面的重要問題。」

應用材料公司先進封裝業務開發總經理文森特‧ 迪卡普里奧(Vincent DiCaprio)表示:「透過與貝思半導體和EVG等產業夥伴的合作,應用材料公司能為客戶提供所需的專業能力與技術,以加速裸晶對晶圓、晶圓對晶圓混合鍵合技術的開發與採用,隨著愈來愈多晶片製造商使用異質整合技術來實現PPACt目標,應用材料公司期待能在這個生態系統中做出更多貢獻。」

利用更大面積、更先進的基板獲得PPAC優勢

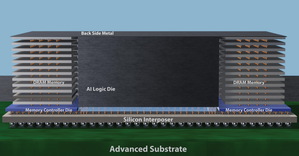

由於晶片製造商不斷在精密的2.5D與3D封裝設計中植入更多晶片,使得更先進基板的需求與日俱增。應用材料公司也運用最近收購的Tango Systems提供的先進面板製程技術,來增加封裝尺寸與互連密度。相較於晶圓尺寸的基板,500 mm2以上的面板尺寸基板能夠封裝更多晶片,進而提升晶片的成本效益、功率與效能。

隨著客戶開始採用這些較大面板尺寸的基板,應用材料公司也透過旗下的顯示器事業群提供大面積的材料工程技術,包括沉積、電子束測試(eBeam testing)、掃描式電子顯微鏡(SEM)檢測與量測,以及針對缺陷分析的聚焦離子束(FIB)。