2019年電動車(EV)的銷售量創下200萬輛,而且未來幾年的年銷售額,可能會破800萬美元,以中國居冠。而電動車的關鍵元件,就是電池管理系統(BMS),因此BMS的效率、壽命和性能都很重要。

|

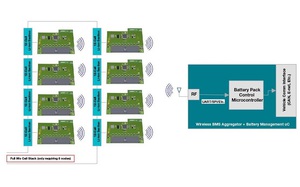

| 連接八個無線裝置的無線BMS系統 |

典型的BMS包含了微控制器(MCU)及其支援電路,例如低壓側和高壓側之間的隔離、電池、電池監控器模組和電流感測器。在電池組中,每個電池都透過隔離的控制器區域網路匯流排、差分菊鏈通訊或其他專有解決方案,負責監控和報告溫度、電壓及電流的資料。而這些電池資訊、溫度和電壓,會透過有線介面在電池模組之間傳輸回報。

德州儀器指出,要設計電池的連接以及有線解決方案的隔離,其實相當困難,而且所費不貲。萬一發生意外事件,電線可能會斷裂,到時候就要更換整個電池組。這些問題導致汽車製造商和BMS解決方案商轉向尋求無線通訊的解決方案。

透過無線解決方案的電池模組,電池資訊就能直接傳送到BMS MCU,解決有線通訊面臨的挑戰。然而,採用無線解決方案,還是需要與有線系統相當的性能,其中一個關鍵性能指標,就是網路可用性。

以無線BMS來說,這稱為「無線BMS可用性」,指的是無線連接裝置和無線主要節點的資料在任何特定時間的可用性。換句話說,無線BMS可用性,是無線BMS網路收集資料或控制電池健康狀態監控裝置的平均時間百分比。

德州儀器進一步解釋,無線BMS連接的關鍵挑戰,在於2.4GHz無線網路的可用性。畢竟網路必須隨時可用,駕駛才能即時啟動EV並管理電池,可靠性和性能會是應用的關鍵。

TI開發了專有的無線通訊協定,以滿足無線BMS連接對可靠性和性能的需求,每次按下按鈕,網路就會連接全部必要的元件,向行車中的駕駛傳送資訊。

這個網路由連接到電池組MCU的一個主要控制器和八個無線裝置組成。SimpleLink 2.4GHz CC2662R-Q1無線MCU評估模組,包含了主要節點的無線部份和無線裝置。每個無線裝置都有搭配的電池監控器和平衡器,例如BQ79616-Q1,可用來測量BMS中電池的電壓和溫度,並透過主要節點控制器,向BMS MCU回報充電狀態和健康狀態資料。

如果封包傳輸錯誤,就表示裝置將無法在時間間隔內正確解釋來自任何無線節點或無線主要節點的資訊,網路在這段時間間隔內將無法使用。但是缺少準確的資訊,可能會導致電池故障甚至危險情況,因此必須準確迅速處理資料。

無線BMS的安全性和可靠性,因此至關重要。對於10個節點的網路,TI的無線BMS協定可達到10-7或更高的封包錯誤率。也就是說,在52.222小時的無線BMS運作中,任何節點的資料在100毫秒內將無法使用,無線裝置的正常運作時間可達到99.9999%以上。加上,由於每個無線裝置完全獨立,因此可以推斷,無線BMS網路的可用性也達到99.999%以上。

TI透過專有的無線通訊協定和CC2662R-Q1 MCU,其無線BMS解決方案能以99.999%以上的可用性實現安全的資料通訊,且能在條件嚴苛的電池外殼環境中使用無線BMS。這些環境可能相當有挑戰性,例如被放在狹小的空間內,訊號從金屬板反彈而出時,會遭受極大的衰減和反射。

透過先進的無線通訊協定和最佳的網路可用性,TI的無線BMS解決方案展示了如何擺脫笨重、昂貴且需經常維護的電纜,提高全球電動車的可靠性和效率。